Вышлем на почту

презентацию

об устройстве программы

Чтобы получить управляемое производство с минимальными издержками и хорошей скоростью, надо быстро отрабатывать изменения, а значит — пересчитывать планы каждый день. И не только операционные планы в цехах, а всю производственную программу. Почему, подробно рассказываем в кейсе «Как изменение парадигмы планирования повысило результаты производства».

Казалось бы, чего проще? Запустил и жди, когда программа посчитает. Давайте посмотрим, что должна уметь информационная система, чтобы к началу смены был план, по которому можно работать.

Сразу возникает вопрос, а сколько времени будет длиться расчет. Ведь к началу смены должны быть актуальные планы и сформированные задания. Если производственная программа включает миллионы элементов маршрута, то ее расчет за пересменок требует алгоритмов и технологий, которые помогают быстро считать. ALFA ims, например, по максимуму использует возможности сервера баз данных, распараллеливает вычисления для потоков, не конкурирующих за заделы, и т.д.

Даже если производственная система умеет быстро считать, этого недостаточно. Ведь почему еще предприятия не пересчитывают план верхнего уровня каждый день? Как правило, что-то в плане приходится править вручную. Это трудоемко и долго. Поэтому делают план раз в месяц, а дальше как-то выкручиваются.

При ежедневном расчете производственной программы просто нет времени вносить в план ручные корректировки. Важно сделать так, чтобы планы, которые выходят из системы, не надо было корректировать руками. Система должна взять на себя то, что обычно делает человек.

В ALFA ims есть набор инструментов, которые позволяют указать, как вести себя с точки зрения планирования. И позволяют сделать так, чтобы система считала планы сама, без участия человека.

Изменения в составах и технологиях

Чтобы план считался правильно, нужно применять правильную номенклатуру. Представим себе ситуацию. У вас есть одновременно разные конфигурации под разные шифры заказов или номера комплектов конечных изделий. Допустим, это 10 изделий. В 5-ти вы поменяли материал, а других 5-ти — нет.

Эти отличия от базового состава надо зафиксировать и дальше учитывать при планировании. Вы эту работу проделали, получили на начало планирования правильный состав. А дальше начинается поток изменений. Эти изменения надо накладывать на конфигурации. Если всего этого не умеет делать система — будут ручные правки.

ALFA ims умеет работать с разными составами и конфигурировать изделие под конкретного заказчика. На каждую составляющую изделия ведется спецификация, а полный состав система динамически собирает из «кубиков» в момент планирования.

Конструкторскую документацию мы подбираем с помощью механизмов, которые позволяют задать правила и указания. Например, можно указать, по каким правилам подбираем замены; в каких случаях производим комплектующие сами, а в каких покупаем. Или сказать, что для этого заказа мы применяем такие-то покупные и комплектующие, а для этого — другие. Без таких возможностей автоматически получить реальный план не получится.

Дальше. Конструктора и технологи работают в PDM-системе. Значит, с ней нужна интеграция (мы же не вручную будем данные вносить). ALFA ims обеспечивает интеграцию в онлайн-режиме без участия человека. Там данные возникают — у нас тут же появляются.

Чтобы получить правильные даты, нужны правильные циклы, совпадающие с реальностью. Как правило, в технологиях недостаточно данных для составления исполнимых планов. Часто нет времен перемещения между рабочими центрами, между операциями, встречаются ненормируемые операции, которые на самом деле занимают время. Например, операции контроля, комплектации.

ALFA ims умеет превратить технологические данные в данные для производственного планирования, которые включают времена перемещения, графики смен и т.д. Плюс к этому закладывает в план некоторые резервы времени. Эти резервы в зависимости от того, укладываемся мы в сроки или нет, система умеет автоматически сокращать.

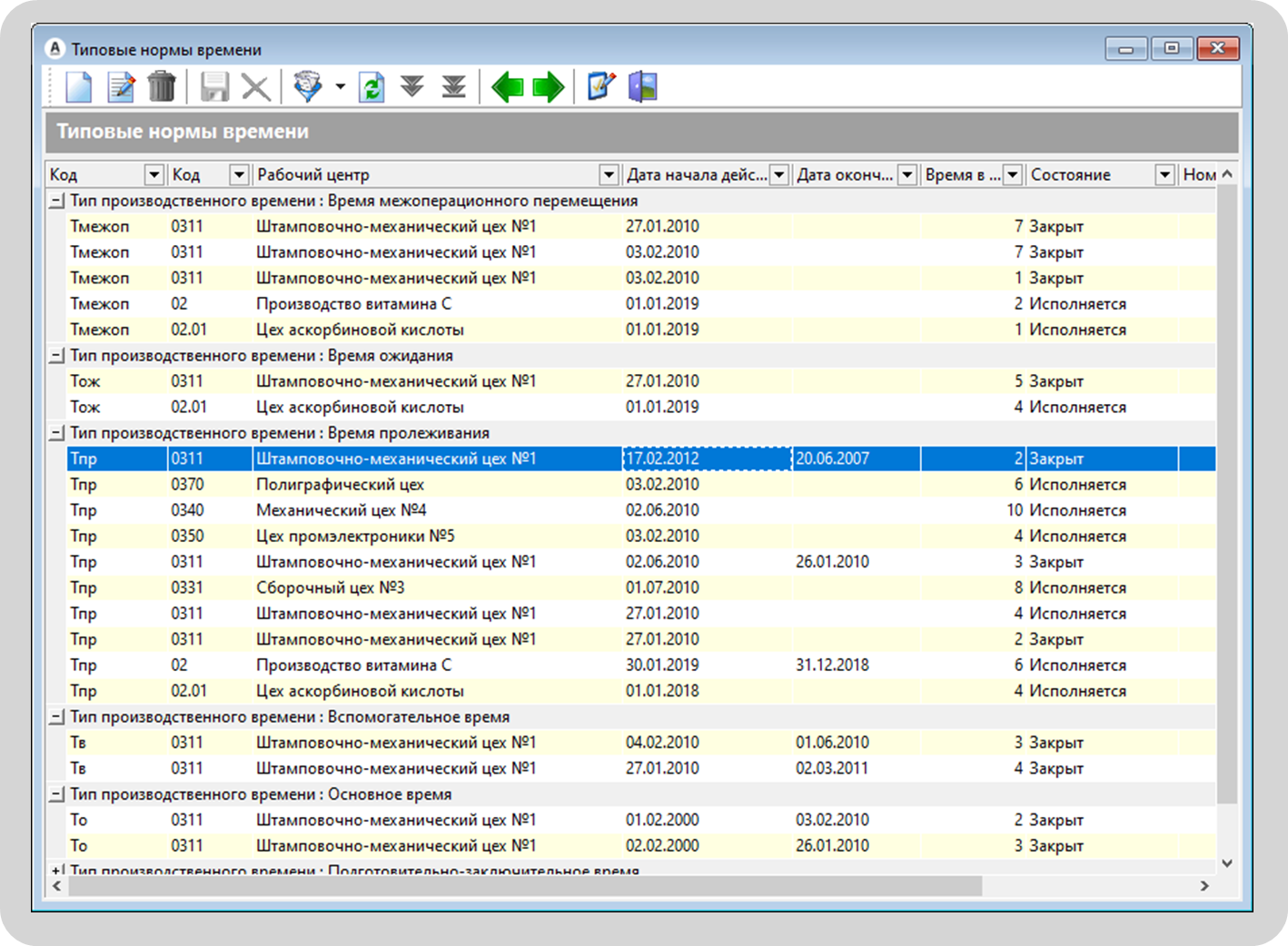

В ALFA ims есть специальные нормативы, чтобы:

— задать логистические времена

— перемещения между цехами, участками, операциями

— явно задать времена изготовления для отдельных ДСЕ или их групп

— определить необходимые резервы

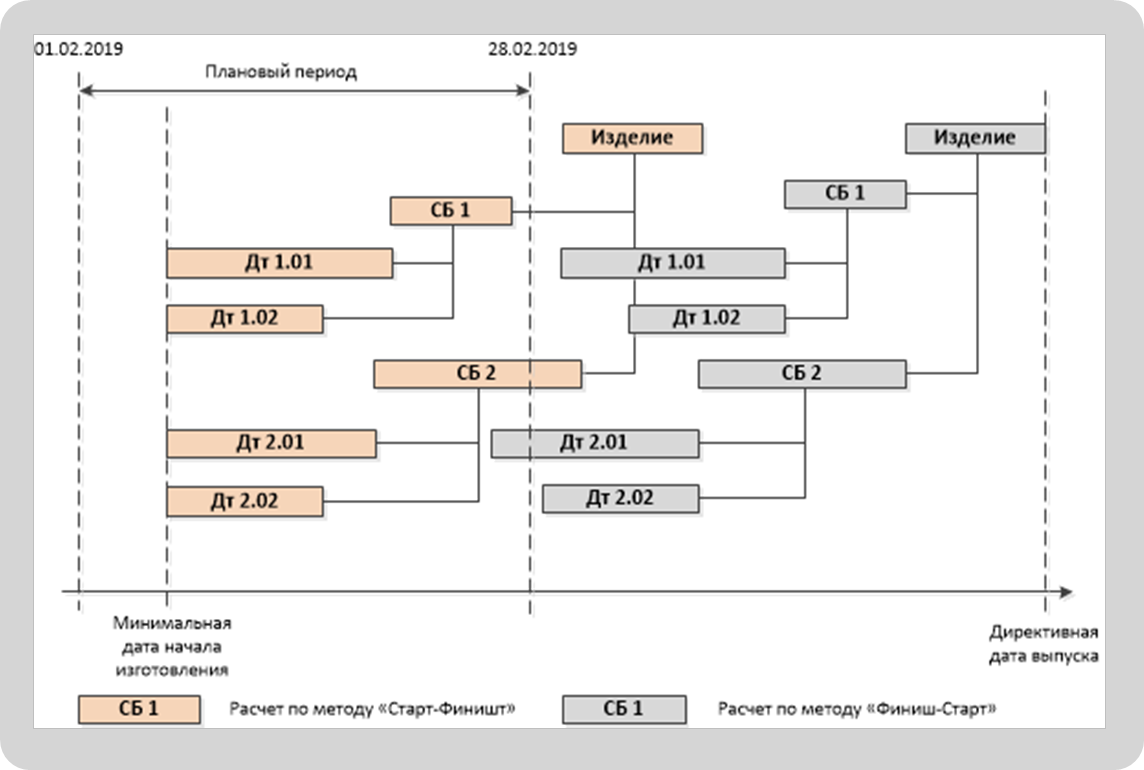

Кроме того, нужно иметь возможность влиять на то, как будет посчитан план. Например, мы можем захотеть изготавливать какие-то изделия не раньше определенного срока. В ALFA ims мы определяем для них минимальные даты начала с помощью указаний.

Если данных недостаточно, например, у нас опытное производство или мы только запускаем изделие, есть возможность определять директивные сроки не только для конечных изделий, но и для узлов. Это добавляет гибкости при планировании. То, что обычно люди учитывают вручную, мы перекладываем на систему.

На плановые даты влияют и сроки поставок наиболее значимых для производства и уникальных позиций. Чтобы их учитывать, ALFA ims получает информацию о планируемых поставках и отклонениях в сроках в реальном времени. Подвел поставщик? Задержала таможня? Привезли брак? Система тут же учтет это при пересчете планов.

Распределение НЗП

Следующий момент — распределение НЗП между заказами. Это тоже влияет на номенклатуру в плане.

ALFA ims учитывает остатки НЗП в разрезе заказов, и можно задать разные правила передачи между заказами с учетом требований и конфигурации.

Например, можно разрешить перераспределять заделы между заказами на одну номенклатуру изделий, но запретить — между разными изделиями.

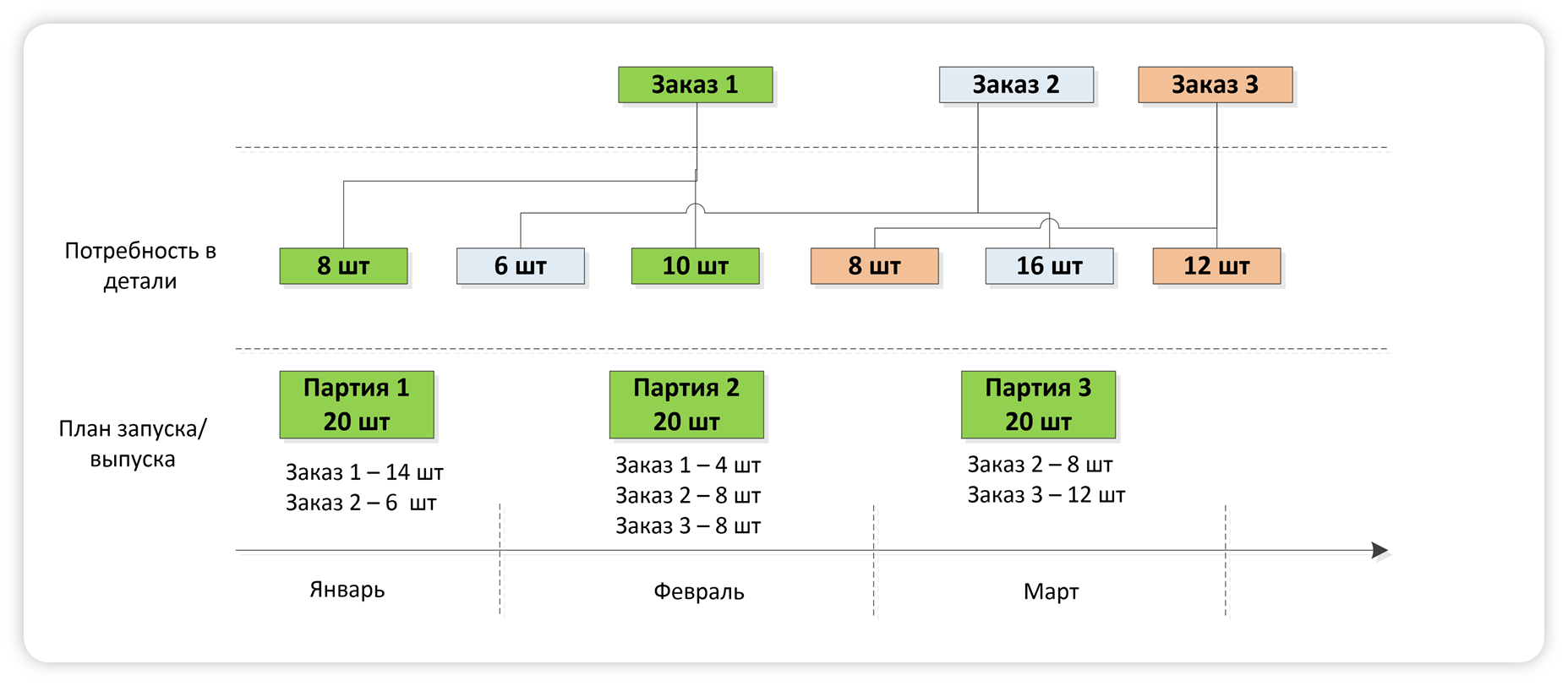

Управление партиями

Чтобы по плану можно было работать, он должен определять не только выпуск, но и запуск: даты и размеры партий. Что происходит, если на этапе объемно-календарного планирования не были определены размеры партий? Как только мы вытащили из будущих периодов детали, которые собираемся запускать сегодня, мы заняли мощности. Мощностей начинает не хватать. Это означает, что построенный план не соответствует реальности, и его опять будут подгонять вручную.

Фактический запуск всегда отличается от простого разузлования, поэтому в ALFA ims есть инструменты, которые позволяют управлять размерами партий.

Можно определить, каким образом из всего массива деталей, которые надо произвести, сформировать те партии, которые будем запускать. Например, собираем в одну партию детали с горизонтом выпуска 3-6 месяцев, чтобы сократить количество переналадок. Или детали, которые будут кроиться с помощью лазерной резки.

Размер партии может быть задан константой исходя из данных о технологии, а может вычисляться на основании длительности смен и других показателей. Размер партии также может определяться в режиме самообучения на основании анализа накопленной статистики запуска.

Отражение факта

Без факта нет плана, поэтому факт должен поступать вовремя. Ввод фактического исполнения должен быть организован не когда-то потом, а в момент возникновения. Система должна обеспечивать учет движения в онлайне, иначе мы не получим точную картину состояния производства.

В Alfa ims планирование и учет работают вместе, фактические данные моментально доступны для планирования. Система по максимуму использует киоски сбора данных, инструменты маркирования и штрихкодирования продукции и документов. Это позволяет опустить учет на самый нижний уровень, ускорить и повысить точность учета — и предоставить самые свежие данные для расчета планов.

Сравнение с директивным планом

Вы скажете, если план постоянно пересчитывается, как понять, насколько мы отклонились от первоначального плана. Вот мы и пришли к тому, что система должна хранить два плана.

В ALFA ims есть директивный план, который не меняется, и рабочий, который определяет реальные даты изготовления изделий. Всегда видны отклонения от директивных сроков и понятно, насколько критичны опоздания.

ALFA ims для любой партии рассчитывает и хранит несколько массивов плановых дат:

— директивный – рассчитывается от директивной даты выпуска изделия вниз по дереву изготовления без учета мощностей

— рабочий – рассчитывается от конечных деталей вверх по сети изготовления с учетом ограничений по мощностям, наличия МТР, ограничений на начальную дату запуска

Передача планов в подразделения и согласования

План должен поступать пользователям из системы. Никаких бумажных документов, которые рассылаются пользователям и на которые уходит время.

С ALFA ims люди получают план непосредственно в системе и запускаются от него. Все потери на передачу устранены.

Кроме того, алгоритм должен быть такого качества и уровня, чтобы план не требовал согласований. Обычно план сделали, все службы его посмотрели и согласовали. Если пересчитывать план каждый день, это просто невозможно делать. Поэтому системе должны доверять.

Вот лишь некоторые моменты, которые должны быть в производственной системе, чтобы она могла обеспечить производство актуальными в любой момент планами.