Вышлем на почту

презентацию

об устройстве программы

Инструменты управления данными для планирования производства. Описывайте изделия и производственные мощности предприятия в цифровой форме. Управляйте конфигурациями, заменами и изменениями.

В современном производстве одновременно находится множество различных изделий по разным заказам с индивидуальными характеристиками. Идет постоянный поток изменений. Для разных конфигураций требуется отслеживать составы и технологии и корректно вносить изменения во все компоненты.

Составы и технологии

ALFA ims формирует полную и детальную информацию о составах и технологиях, достаточную для планирования в автоматизированном режиме, с минимальным привлечением специалистов.

На каждую составляющую изделия ведется спецификация, а полный состав система динамически собирает из «кубиков» в момент планирования. Нет необходимости хранить отдельное дерево на каждое изделие, имеющее даже минимальные отличия.

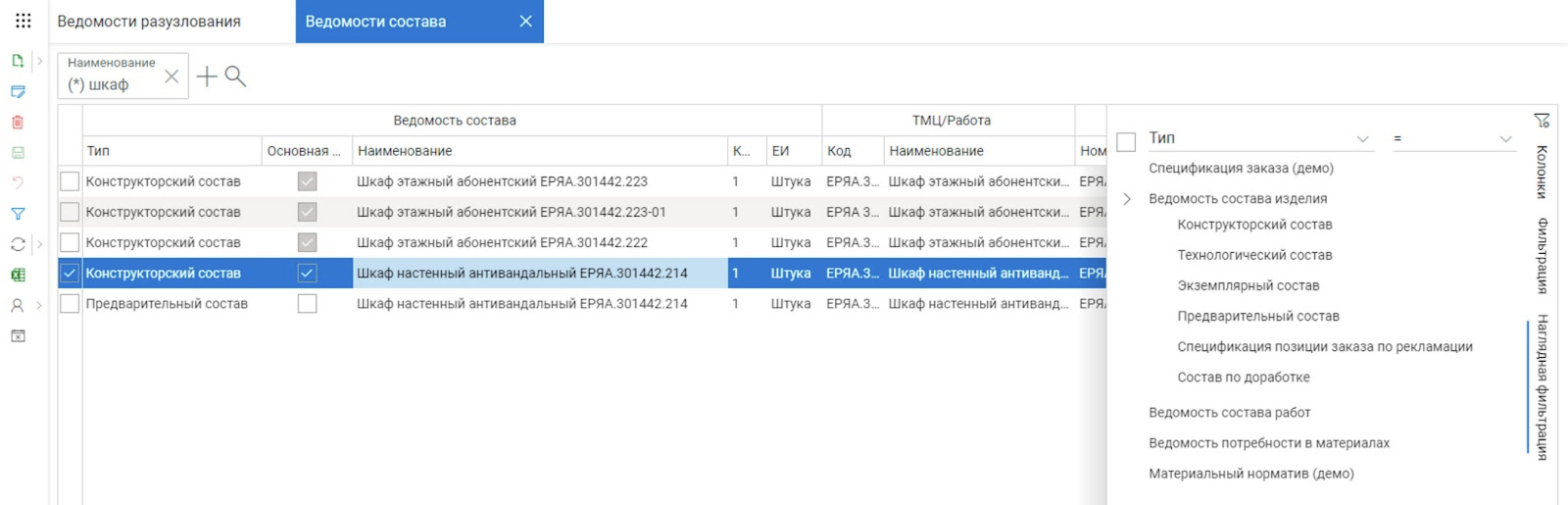

Параллельно можно вести различные типы составов: предварительный, конструкторский, технологический, индивидуальный. Система автоматически подбирает нужный тип и, соответственно, нужный состав. Учитывает при этом применимость составов (может быть производственный состав, применимый для отдельных изделий или номеров комплектов).

Рис. 1. Ведомость состава изделия

По любому изделию можно посмотреть актуальное дерево состава, по каждой ДСЕ — куда она входит, насколько проработана КТД, какие замены допустимы и какие техпроцессы могут быть использованы.

Технологии изготовления описаны с максимальной детализацией: с указанием времен исполнения, всех используемых ресурсов, оборудования, норм времени и т.д. Для одной и той же номенклатуры ALFA ims поддерживает разные варианты технологий, один из которых является основным.

Управление изменениями

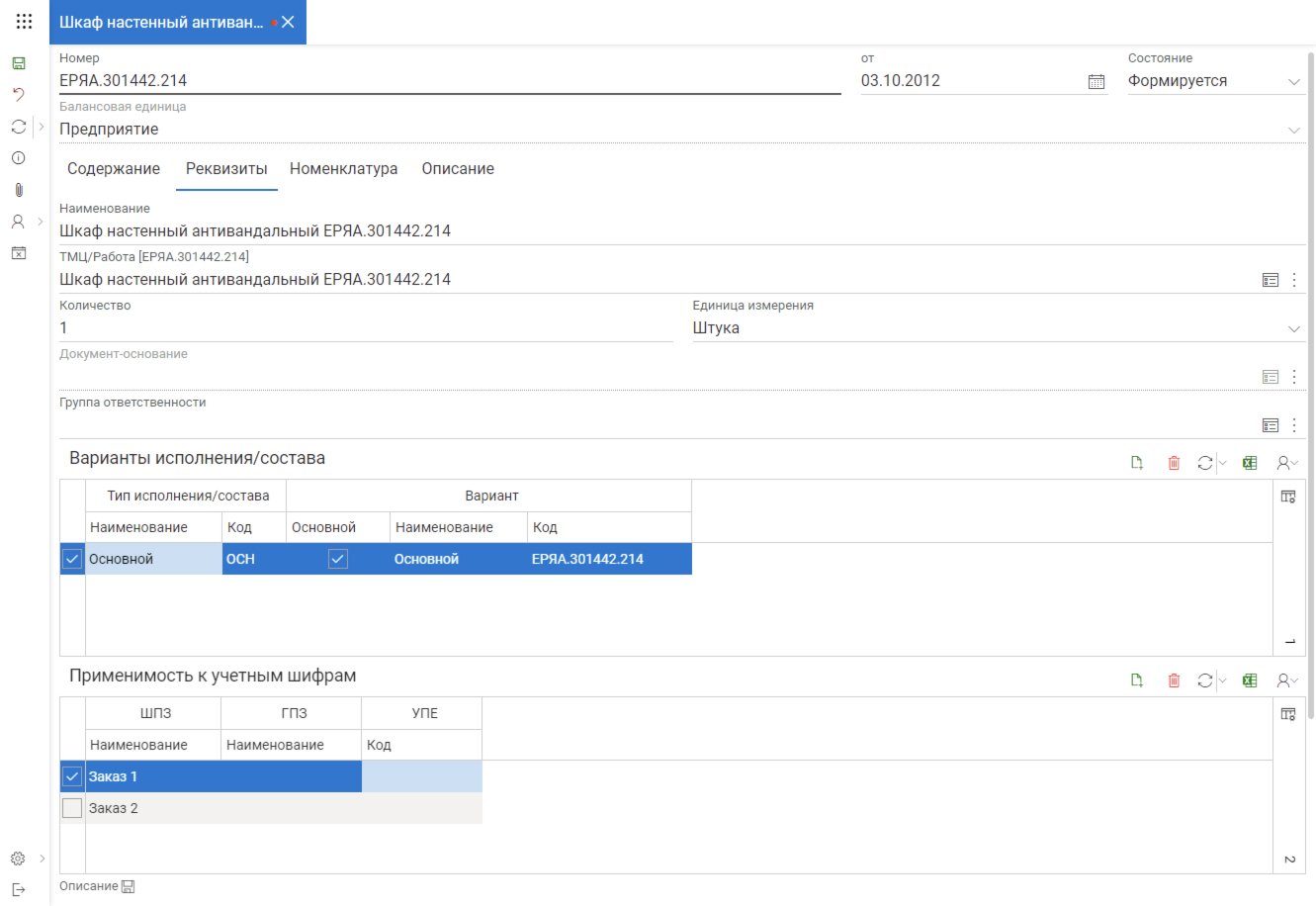

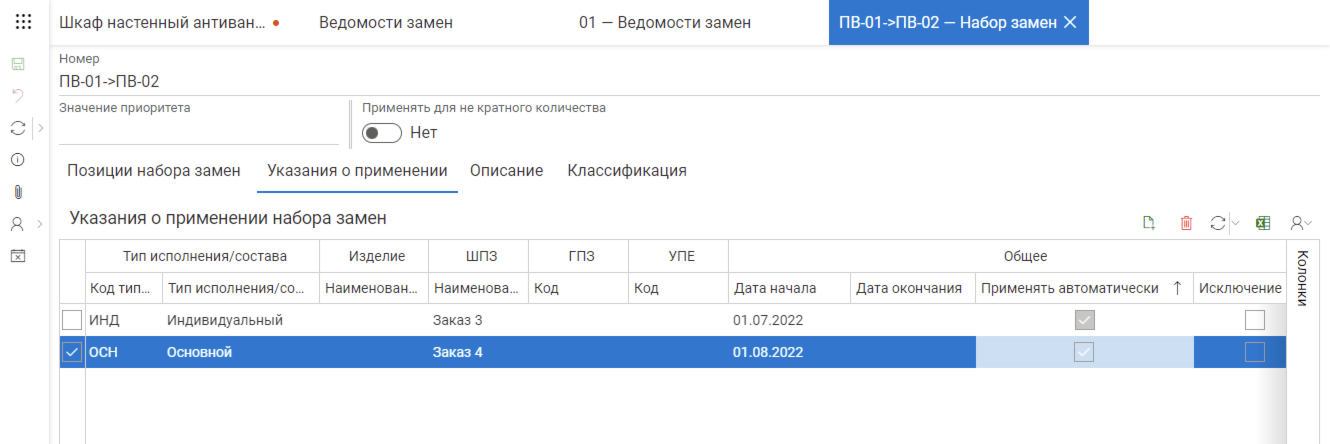

В ALFA ims одновременно можно вести разные конфигурации под разные шифры заказов или номера комплектов конечных изделий. Встроенные средства позволяют зафиксировать отличия от базового состава и учитывать их при планировании. Плюс к этому можно задавать правила, по которым программа будет автоматически подбирать замены и накладывать изменения на конфигурации. ALFA ims всегда знает, какой взять тип, какой состав, какую технологию с учетом извещений об изменениях.

Рис. 2. Применимость к учетным шифрам

Рис. 3. Применимость замен

Благодаря этим механизмам при формировании производственной программы действующие составы и технологии подбираются в автоматическом режиме.

Вся история изменений сохраняется. Вы всегда будете понимать, что менялось, на каком основании, по каким причинам и чем отличаются разные версии. Оформив подписку на изменения, вы сможете получать уведомления о них на электронную почту.

В большинстве случаев информации, которая приходит от технологов, недостаточно для производственного планирования, потому что конструкторский состав не всегда (всегда не) равен производственному. В технологиях редко есть информация о временах перемещения между рабочими центрами, встречаются ненормируемые операции, которые на самом деле занимают время. Например, операции контроля, комплектации — их нужно выполнить, но они не отнормированы. Поэтому технологические данные надо превратить в данные для производственного планирования.

В ALFA ims для получения реальных циклов изготовления есть специальные нормативы. Они обогащают технологические данные и управляются непосредственно производственниками, специалистами плановых служб.

Например, можно задавать времена перемещения как глобально на все предприятие, так и для отдельных рабочих центров. Это времена перемещения между цехами, участками, операциями; времена, связанные с пролеживаниями, резервами или явно указанные времена технологических циклов для отдельных групп ДСЕ или даже отдельных сборок.

По сути, это экспертные оценки, которые внесены в систему и по мере сбора статистики в учете уточняются.

Что это дает? Возможность влиять на нормативный цикл изготовления изделия силами плановых служб (без технологов и ОТИЗ) с помощью производственной системы и с течением времени получать все более точные планы.

Структура рабочих центров определяет глубину и уровень детализации в производстве. ALFA ims представляет мощности предприятия в виде иерархической структуры рабочих центров: от предприятия в целом до конечной единицы оборудования.

Для каждой группы или отдельных экземпляров рабочих центров можно указать производственную мощность и график работы, настроить произвольный набор атрибутов и показателей. Эти характеристики участвуют в расчетах производственных мощностей, загрузки, фондов времени.

Описание операций, которые может выполнять рабочий центр, используется при построении операционных планов и формировании сменно-суточных заданий.

Для конкретных технологических операций можно указать взаимозаменяемое оборудование с учетом характеристик этих операций (например, уровня точности или размера обрабатываемой заготовки). Это дает дополнительную гибкость при оперативном планировании на уровне цеха.

Связь рабочих центров с трудовыми ресурсами. Это могут быть отдельные сотрудники или бригады. Используется при планировании загрузки персонала и распределении работ. Связь с объектами системы ТОРО дает возможность учитывать планы ремонтов при составлении планов производства.

Привязка к рабочим центрам складов (входящих, исходящих и внутренних) нужна для анализа наличия ТМЦ и автоматического формирования складских документов. Кроме того, эти склады будут задействованы в операциях диспетчеризации.

По сути, получаем цифровую копию производственной среды предприятия, достаточную для планирования и балансировки мощностей.