Вышлем на почту

презентацию

об устройстве программы

Наш сегодняшний рассказ о компании, которая производит теплообменное оборудование. С руководителем, — чтобы соблюсти договоренности, назовем его, скажем, Алексей Петрович,— мы познакомились два года назад, когда компания начала искать способы улучшить соотношение между затратами на материалы и результатами производства.

Предприятие выпускает типовые изделия, которые подгоняются под конкретного заказчика. Много поставщиков, есть и уникальные. Есть комплектующие с длительным циклом поставки. Маржа небольшая, поэтому нужно жестко укладываться в заданную себестоимость.

По мере роста компания стала принимать больше небольших заказов. Чем дальше, тем быстрее стал меняться спрос, и за ним нужно было успевать. Стало понятно, что старая модель управления не справляется.

Производством и поставками управляли в ERP-системе. И вроде бы хорошо планировали производство, и закупки старались оптимизировать. Но уровень запасов был неоправданно высоким, на складах копились неликвиды, а заказы задерживались из-за отсутствия нужных компонентов.

— При нашей скромной марже мы не можем позволить себе забивать склады «на все случаи жизни», а срывать сроки и нарушать договоренности из-за того, что что-то привезли не вовремя, — тоже не вариант. Но как соблюсти баланс? — рассказывал Алексей Петрович.

Были и другие проблемы, но сегодня мы поговорим о материальном обеспечении производства.

Планы производства и закупок считали редко

Раз в месяц составляли объемно-календарный план, рассчитывали потребность в сырье, материалах и комплектующих исходя из имеющихся на тот момент спецификаций. Даты требуемой поставки ставили пораньше, чтобы уж точно было все в наличии. Формировали план закупок.

Даты поставки не учитывали реалий

Эти даты были для закупщиков директивными. Крутись как хочешь, но обеспечь к нужному сроку. А сколько времени требуется, чтобы закупить и привезти необходимые для выполнения заказов компоненты, не учитывали. Зачастую получалось, что только что сформированная производственная программа априори оказывалась невыполнимой. По плану комплектующие нужны через месяц, а срок их доставки — три. Поэтому закупщики начали делать закупки на основе своего опыта, с опережением, особенно это касалось МТР с длинным плечом поставки. Угадали — молодцы, нет — получили очередной неликвид.

Производство и поставки были разрозненными

Закупщики стремились выполнить план закупок, а производственники — план производства, который к тому же постоянно менялся. Поступали новые заказы, менялись приоритеты, конструкторы вносили изменения в составы и т.д. Менялся и состав потребности, и сроки поставки. До отдела обеспечения информация доходила с задержкой. А значит, покупали то, что уже стало ненужным, привозили позже, чем надо, или платили втридорога, чтобы успеть в срок.

Расходовали МТР не на те цели

Иногда материалы, закупленные под одни цели, уходили на другие. Допустим, цех запустил сразу большую партию деталей, чтобы делать меньше переналадок — решили сделать сразу на 3 месяца. А потом на целевые детали материалов, упс, и не хватило. Не то чтобы это никто не контролировал — ругали начальника цеха на планерках, но потраченное-то не вернешь.

Не учитывали остатки в цехах

Когда составляли план закупок, брали в расчет остатки на центральных складах. А то, что лежало в цехах, никто не учитывал. Например, отпустили материалы на заказ, а заказ отменился. Отпущенные материалы фактически были в наличии, но для производственного планирования их как бы не существовало. Так же было и с деловым отходом. Отдали лист железа целиком, истратили половину, а про вторую половину просто забыли. И снова покупать.

В результате на материалы тратили слишком много; деньги, которые можно было пустить в оборот, лежали в виде запасов на складах; а самое главное, не всегда успевали выполнить заказы в срок — и теряли клиентов.

Планируем изготовление и обеспечение синхронно, перепланируем онлайн

План производства должен ответить на вопрос, когда мы сможем выпустить изделие. Не в идеальных условиях, а в реальных. Поэтому при планировании нужно четко понимать реальные сроки поставок.

Для целей планирования номенклатуру разделили на ту, наличие и сроки ожидаемых приходов которой мы учитываем при составлении производственной программы, и ту, которая ограничением не является.

Первая итерация планов исходит из типовых сроков. Они определены и хранятся в системе. И могут быть разными для разной номенклатуры и для разных категорий номенклатуры. Например, Россия и экспорт.

Как только начинается обеспечение, в системе проставляется прогнозный срок поставки. В зависимости от него будет выстраиваться план производства. Производственная программа пересчитывается каждый день, изменения в сроках поставки меняют и сроки запуска-выпуска.

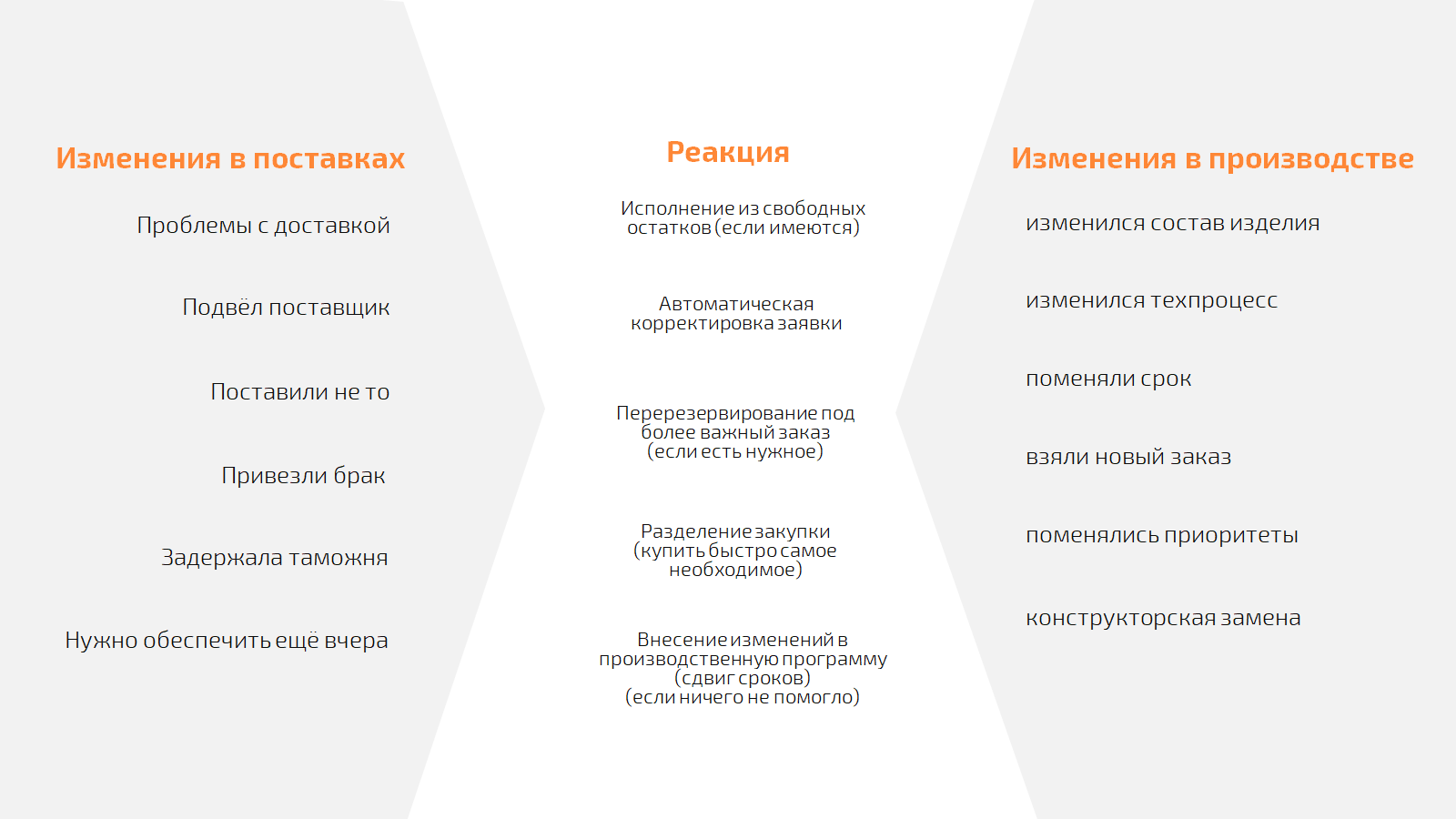

Если что-то меняется в производстве, это моментально видят в снабжении. Ответственный за обеспечение всегда работает с актуальной потребностью, оперирует производственными данными. Поэтому он может быстро все переиграть: отказаться от того, что стало ненужным или успеть скорректировать заказ поставщику. Скорость реакции выросла в разы.

Стоит немного сказать о том, как подбираются замены. Для этих целей в ALFA ims есть встроенный механизм. Он использует заданные правила и знает, какие замены и аналоги согласованы конструкторами и технологами для изделий, заказов или конкретных сборочных единиц в зависимости от периода действия, приоритетов и других параметров.

Закупщик по данным о текущих остатках в один клик может выбрать замену из списка разрешенных или предложить собственный вариант, но воспользоваться им может только после утверждения конструкторско-технологической службой.

Не держим лишних запасов

В соответствии с моделью планирования организовали и поставки. В зависимости от категории закрепили на уровне системы разные подходы к закупкам и их инициализации.

Ключевые позиции (уникальные, с длительным сроком поставки или дорогостоящие) стали покупать не просто так, а под конкретный заказ. Такие закупки делаются точечно, — заявка создается, когда заказ включен в план производства, — и контролируются позаказно.

Материалы и комплектующие, которые имеют длительный срок хранения, стоят недорого и постоянно расходуются, закупаются так, чтобы поддерживать неснижаемый остаток. Это, например, метизы или материалы для сварки. Их можно закупать большими партиями, они всегда востребованы и всегда будут потрачены. Для таких ТМЦ определяем страховые запасы и по мере необходимости их восполняем. При этом заданный уровень страховых запасов может меняться в зависимости от интенсивности потребления.

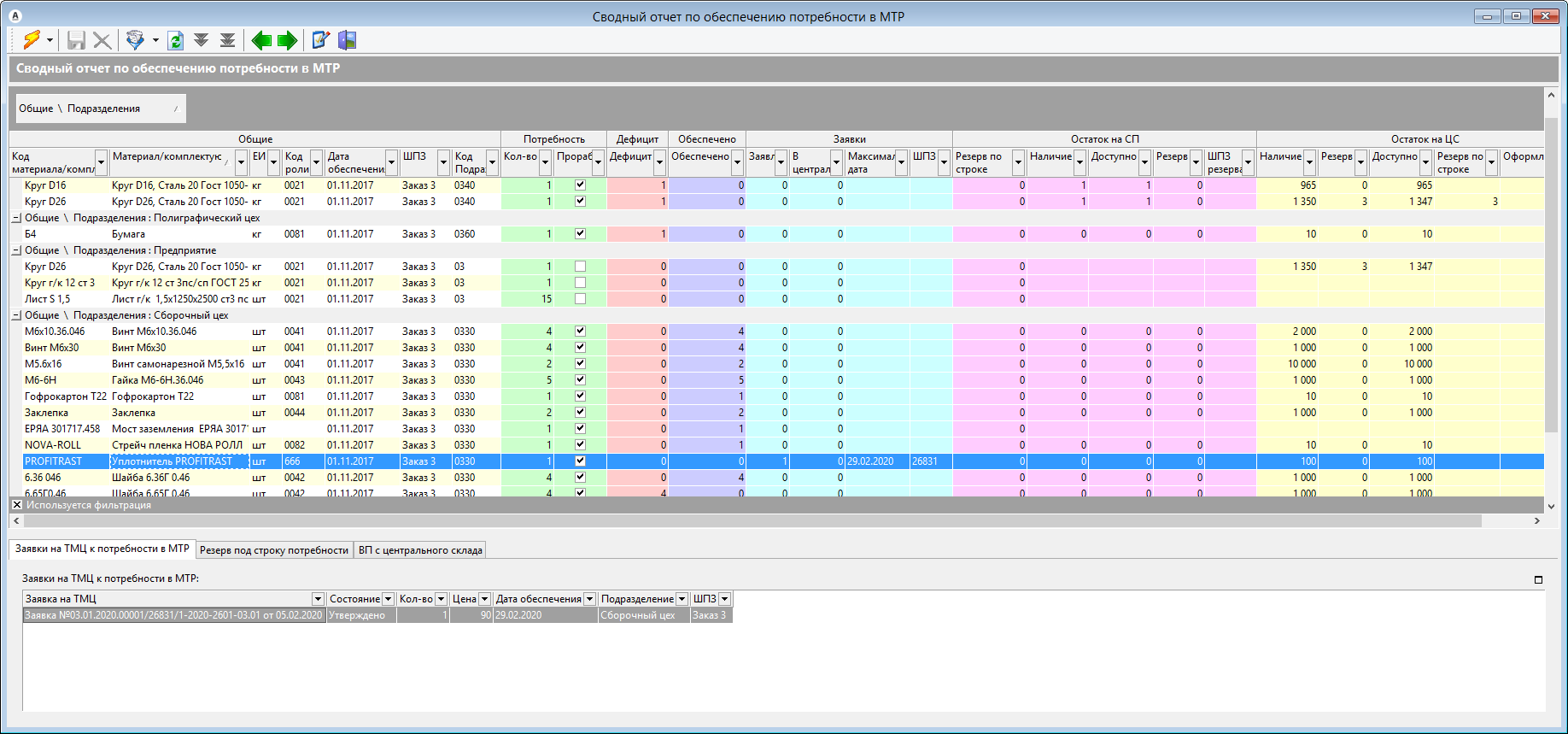

Видим остатки в цехах

То, что лежит в цехах, четко учитывается. Любое перемещение материалов и комплектующих отражается в системе. Это касается и делового остатка. И если ответственный за обеспечение видит свободные остатки в подразделении, он может по согласованию с той стороной зарезервировать эти остатки под текущую потребность — сделать их «адресными».

При составлении производственной программы учитываем не только сроки

В систему планирования теперь заложены правила, по которым она распределяет остатки покупных материалов и комплектующих и формирует потребность.

Об одном из них мы уже говорили выше. Это потребление ТМЦ по целевому назначению. То, что было куплено, ALFA ims резервирует под целевой заказ и дает списать только под него. Чтобы отдать материал на изготовление другого заказа, надо сделать перерезервирование.

Иногда редкие или дорогие материалы покупают на деньги заказчика. ALFA ims знает, на чьи деньги куплено, и уже на уровне плана отслеживает, чтобы эти материалы и комплектующие были использованы строго по назначению.

Следующее правило проистекает из требований качества. Например, лежат партии металла, которые по документам одинаковые, а при входном контроле определили, что это металл разного качества. Где-то чуть получше, где-то чуть похуже. И от этой небольшой вроде бы разницы зависит то, в каких изделиях этот чуть-чуть разный металл можно использовать. Когда система распределяет остатки, она понимает, какого качества материал лежит на складе, и учитывает это при планировании.

Ответственный за обеспечение сосредоточен на важном

Закупщик не только видит всю информацию в онлайне — он видит ее в удобном виде. И может сосредоточиться на важном: отслеживать ключевые позиции и критичные отклонения. Ему понятно, куда в первую очередь направлять усилия.

Кроме того, используя единые данные, закупщики и производственники перестали тратить время на выяснение того, что происходит и кто виноват, а стали разруливать нестыковки с помощью конструктивного диалога.

Результаты

Уровень запасов снизился на 30%. Он динамически подстраивается под потребности производства. На складах лежит только то, что действительно понадобится для изготовления в ближайшие даты. Но в то же время производство обеспечено всеми необходимыми компонентами. А такого, чтобы сроки сорвали из-за того, что вовремя материалы не приехали, теперь практически не случается.

* Demand Driven MRP — концепция управления цепями поставок, ориентированная на спрос. Потребность в материалах планируется не на основе прогнозов, а на основе реальных заказов клиентов. DDMRP фокусируется на анализе производственного процесса и динамически регулирует уровень запасов исходя из фактического потребления, нивелируя при этом колебания спроса.