ALFA ims поддерживает сквозную модель планирования. Операционное расписание меняет сроки производственной программы, определяющие в том числе межцеховое взаимодействие — планы смежников остаются согласованы по срокам. Для случаев, когда управлять производственным заказом необходимо как полноценным проектом, в программе предусмотрен инструментарий календарно-сетевого планирования.Производственное

планирование

Особенности планирования в ALFA IMS

На длинном горизонте происходит выравнивание и балансировка нагрузки укрупненно, по видам работ и группам оборудования, формируется график внутренней кооперации. На коротком — рассчитывается операционное расписание, которое учитывает технологические особенности производства, доступность оборудования и другие ограничения. Это позволяет уточнить плановые даты запуска/выпуска ДСЕ и не закладывать в план избыточных резервов по времени.

Июнь 2023

Объемно-календарное планирование

Объемно-календарное планирование

Интеллектуальное планирование

в реальных условиях

- выстраивает межцеховое взаимодействие

- балансирует с учетом доступных мощностей

- управляет использованием НЗП в ходе расчета плана

- умеет управлять партиями запуска

- динамически меняет напряженность плана

- быстро рассчитывает большие производственные программы

- прогнозирует сроки выполнения заказов

в условиях будущей загрузки мощностей

Что мы предлагаем?

Цифровое планирование с интеллектуальными алгоритмами. Получайте исполнимые планы. Оптимизируйте циклы производства. Повышайте утилизацию мощностей и ресурсов.

Двухуровневое планирование

ALFA ims поддерживает сквозную модель планирования. На длинном горизонте опирается на укрупненные данные — формирует сеть партий запуска-выпуска и определяет номенклатурные планы для каждого цеха. Получаем исполнимый план, сбалансированный по мощностям и межцеховому взаимодействию. В нем заложены достаточные резервы, чтобы нивелировать небольшие отклонения в производстве.

На горизонте в 2-3 месяца глубина планирования может быть увеличена за счет операционного расчета с учетом технологических особенностей, принятой стратегии загрузки мощностей, актуальных данных об оборудовании. Таким образом, операционный расчет уточняет сроки запуска/выпуска изделий не только локально — в цехах, но и по всей производственной цепочке.

Синхронное планирование

Точное и адаптивное планирование изготовления — способ эффективно использовать мощности и ресурсы.

Любое событие (изменились составы, поступил новый заказ, подвел поставщик) сдвигает связанные друг с другом производственные операции. Возникает необходимость быстро пересчитать и синхронизировать планы с состоянием оборудования, материального обеспечения и людских ресурсов.

И тут на помощь приходит цифровое планирование: умные алгоритмы для подбора оптимальных вариантов в сжатые сроки. Цифровое планирование в ALFA ims — это расчет производственной программы.

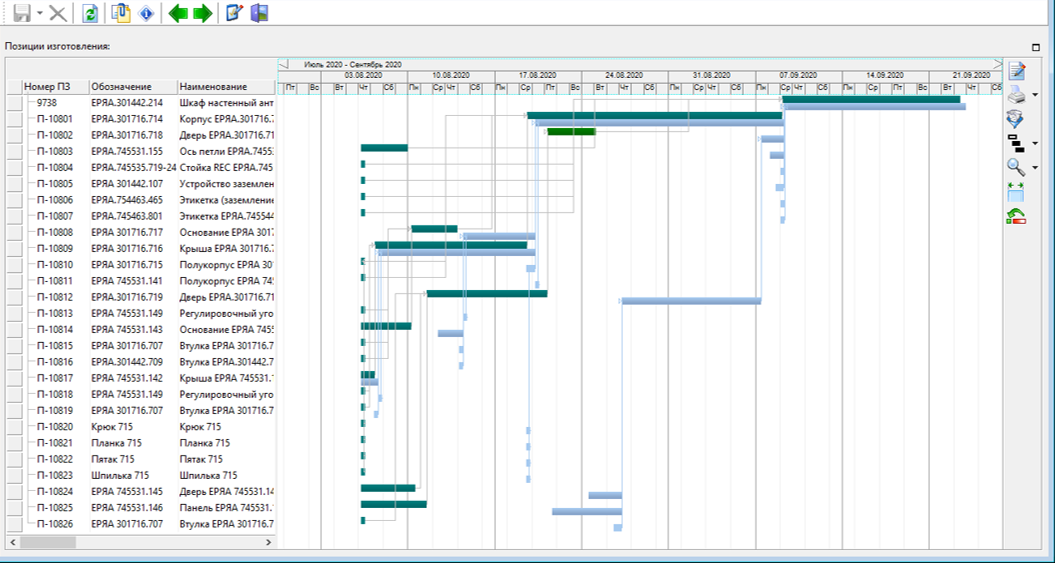

Он превращает головные производственные заказы в подетальный план — сеть партий запуска-выпуска. Для каждого элемента маршрута (цеха, участка) он рассчитывает не только выпуск, но и запуск. Определяет, какие партии ДСЕ и в какие даты будут на нем изготавливаться. В каждый момент времени алгоритм знает, какими ресурсами мы располагаем, отслеживает изменения и на основании реальных данных строит исполнимые производственные планы.

Рис. 1. Параллельный расчет дат запуска-выпуска по нескольким методам для каждого элемента маршрута

Качественное планирование снижает влияние разного рода событий на исполнение заказов в срок.

Сценарное планирование

Расчет производственной программы может работать как в «боевом» режиме, так и в режиме моделирования. Проигрывая сценарии с помощью цифровой модели производства, мы проводим предварительные расчеты, можем менять приоритеты, операции, графики работы персонала.

Поступил новый заказ. Брать или не брать? Когда сможем его выполнить и какая будет себестоимость? Как вписать заказ в план, чтобы другие заказы не пострадали?

Виртуальные эксперименты позволяют рассмотреть несколько вариантов и выбрать лучший.

Динамический подбор КТД

На каждом шаге разузлования — от головы к конечным деталям и сборочным единицам — система динамически подбирает актуальную конструкторско-технологическую документацию по заданным правилам. Учитывает отличия от базового состава для разных шифров заказов, порядковых номеров изделий, плановых дат изготовления производственных партий.

Рис. 2. Дерево изготовления изделия

Использование НЗП в ходе расчета плана

Чтобы обеспечить своевременный выпуск, надо управлять заделами в незавершенном производстве. ALFA ims предлагает разные модели распределения НЗП между плановыми позициями.

Для позаказного производства есть «жесткая» модель: остатки НЗП могут потребляться только теми заказами, для которых они изготавливались. «Мягкая» модель подходит для крупносерийного производства или для общеприменимых деталей. По этой модели НЗП можно использовать для любых заказов.

Между этими моделями может быть множество вариантов. Например, может допускаться автоматическое перераспределение заделов между заказами на одну номенклатуру изделий, но запрещаться между разными изделиями. Или может быть запрещено потребление заделов с закрытых заказов или заказов под ремонтно-восстановительные работы. Правила «здесь можно — здесь нельзя» система сохраняет и использует в ходе расчета плана.

ALFA ims предлагает разные модели распределения НЗП между плановыми позициями.

Управление размерами плановых партий

Работающий план — это план, по которому можно делать запуск, управлять движением. Ведь именно запуск влияет на уровень будущей незавершенки, занятость мощностей и ритмичность производства.

При формировании плана запуска ALFA ims работает с размерами плановых партий.

Могут быть совсем простые ситуации, когда мы ничего не укрупняем и не уменьшаем, и получаем «чистый» производственный состав. Или ситуации, когда требуется менять размеры партий запуска.

Для этих случаев алгоритм расчёта ALFA ims включает несколько сценариев:

- с укрупнением. Используется для формирования максимально возможного размера партии для каждой номенклатуры в разрезе учетных параметров ШПЗ, ГПЗ, УПЕ;

- на основании нормативного размера партии запуска. Используется для формирования партии определенного размера, задаваемого календарно-плановым нормативом. Позволяет получить партии, кратные по изготовлению, и загрузить оборудование равномерно;

- исходя из автоматического анализа статистики запуска в режиме самообучения;

- на основании горизонта страхового обеспечения главной сборки. Например, запас ДСЕ должен обеспечить две недели бесперебойной работы сборочного производства.

Меняя размеры плановых партий, система сохраняет при этом информацию об источнике потребности.

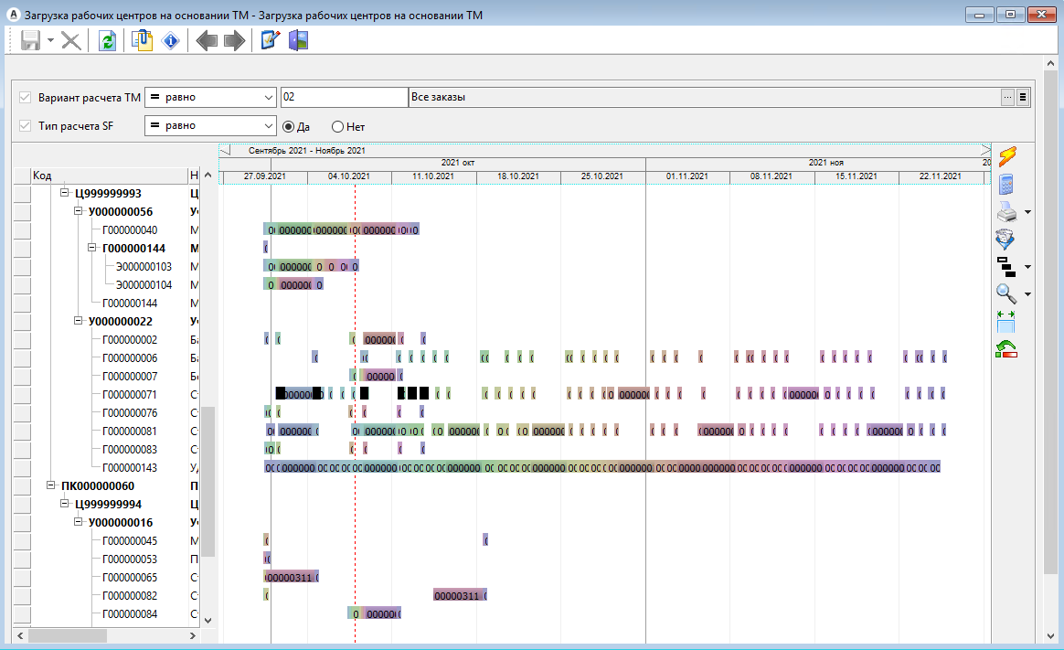

Балансировка мощностей и ресурсов

Сбалансированный план подразумевает непревышение доступных для производства мощностей (фонда времени работы оборудования, персонала и т.д.) с максимально короткой при этом длительностью изготовления изделий.

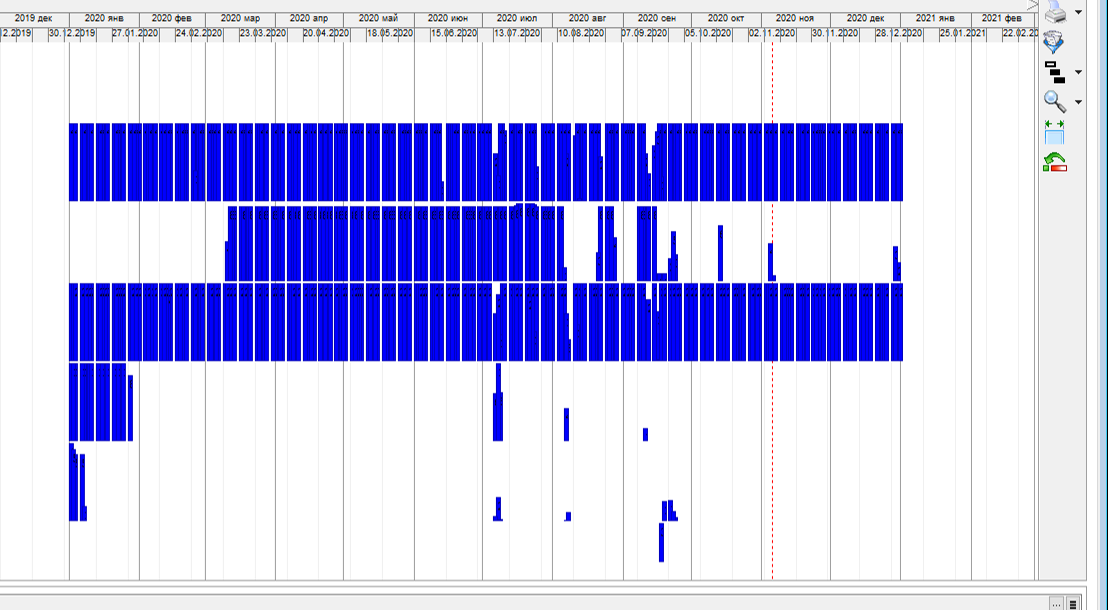

ALFA ims может работать как с учетом ограничений по мощностям и балансировать, так и без таких ограничений. Чаще всего планирование происходит так. Если много новых заказов, сначала считаем планы без ограничений по ресурсам. Понимаем, на сколько мы выходим за мощности, по каким видам работ, по каким рабочим центрам. Первые шаги в выравнивании мощностей — перераспределение трудовых ресурсов, вывод во вторые-третьи смены, перераспределение заделов и т.д.

Дальше мы рассчитываем план с ограничениями по мощностям. Балансировка может быть укрупненной — до уровня элементов маршрута, или детализированной — до операций. Система автоматически балансирует загрузку оборудования и корректирует даты запуска/выпуска. Можно получить разные варианты балансировки, сравнить их и выбрать наиболее подходящий.

Пересчет производственной программы за пересменок

Ситуация в производстве меняется каждый день. Для быстрого перепланирования в ALFA ims расчёты можно разделить на несколько параллельных потоков и получить выигрыш во времени.

Пересчет производственной программы с миллионами позиций на горизонте в 2-3 года укладывается в пересменок. Операционные планы рассчитываются за минуты. Это дает возможность всегда работать с актуальным оперативным планом, который учитывает выполненные позиции, новые размещенные заказы и другие изменения.

Кроме того, большой объем трудоемкой ручной работы, которая занимает много времени и делает невозможным быстрый пересчет планов, ALFA ims выполняет автоматически. Подробнее читайте здесь: Что нужно, чтобы пересчитывать производственную программу каждый день

Срезы планов на любой момент времени могут быть сохранены в системе для последующего сравнения «было — стало».

Что вы получите

- Ритмичные и исполнимые планы производства

- Сбалансированную загрузку мощностей

- Сокращение цикла производства

- Рост производительности

- Снижение НЗП

Операционное планирование

Операционное планирование

Максимальное исполнение заказов в срок

за счет разумной загрузки мощностей

- уточняет производственную программу

на коротком горизонте - оптимизирует распределение операций

по рабочим центрам - следит за состоянием и распределением ресурсов

- максимально учитывает реальные условия

- распоряжается движением партий ДСЕ

- перепланирует за минуты

- формирует производственные задания

для конечных исполнителей

Что мы предлагаем?

Инструменты для эффективного планирования на операционном уровне. Получайте исполнимые планы. Влияйте быстро и точно на ход производства. Повышайте пропускную способность вашего производства.

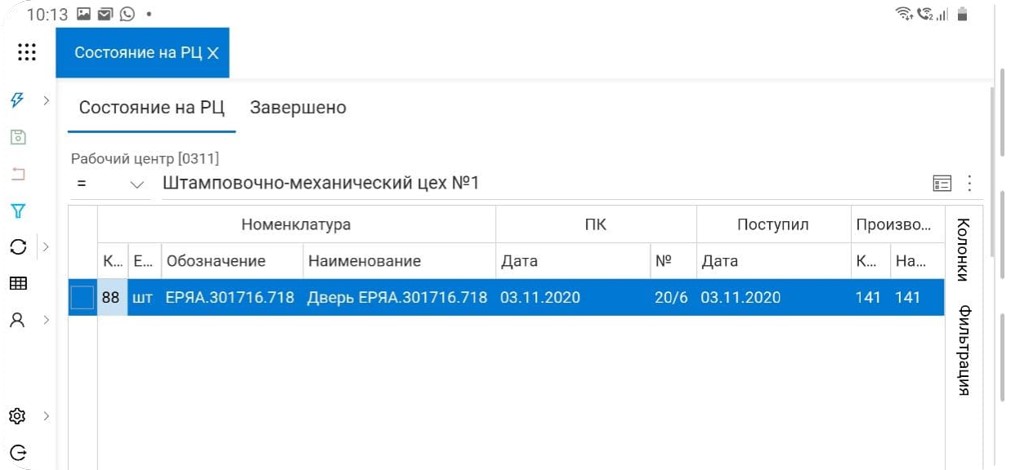

Связь с объемно-календарным планированием

В ALFA ims операционный расчет является неотъемлемой частью общего расчета производственной программы с динамической глубиной планирования.

На длинном горизонте происходит выравнивание и балансировка нагрузки укрупненно, по видам работ и группам оборудования, формируется график внутренней кооперации. На коротком — рассчитывается операционное расписание, которое учитывает технологические особенности производства, доступность оборудования и другие ограничения. Это позволяет уточнить плановые даты запуска/выпуска ДСЕ и не закладывать в план избыточных резервов по времени.

Операционное расписание меняет сроки производственной программы, определяющие в том числе межцеховое взаимодействие — планы смежников остаются согласованы по срокам.

Пооперационное расписание

Что запускать в первую очередь? Как распределить работы между сотнями станков, которые выполняют разные операции и имеют разную оснастку? В какой последовательности лучше выполнять операции? Чем качественнее будет операционный план, тем эффективнее будет работать весь завод.

Алгоритмы ALFA ims помогают разумно загружать мощности в соответствии с принятой стратегией. Они задают набор правил и критериев, который определяет порядок размещения операций на конкретном оборудовании и учитывают особенности производства.

Среди них — управление по вычисляемым приоритетам. ALFA ims автоматически определяет приоритеты запуска — как статические, заданные плановиком для конкретных заказов, так и динамические, которые меняются с изменением ситуации в производстве. Например, приоритет может зависеть от количества дней до директивной даты (чем ближе к критическому пути, тем выше приоритет).

Рис. 1. Операционная модель — основа для локальной оптимизации «узких» мест и управления исполнением на уровне цеховых служб

На расчет расписания влияют особенности оборудования и его оснастка. Существует оборудование, на котором операции должны выполняться в определенной последовательности. Пример — покрасочный аппарат. При размещении операций на аппарате имеет значение порядок смены краски: от светлого к темному.

Другой вариант — изменение толщины. Если у вас прокатный стан, то сначала вы будете катать самое толстое, потом тоньше и тоньше. Для разного оборудования ALFA ims учитывает разные дополнительные особенности: цвет, тип поверхности, геометрию и т.п.

Помимо мощности рабочего центра надо помнить, что для него нужна оснастка. А она, например, одна на 3 станка, но одновременно может быть только на одном. Отслеживание того, где эта оснастка используется, можно размещать операции на оборудовании или нет, также включены в алгоритм.

Система учитывает ограничения по мощностям, взаимозаменяемость оборудования, доступность персонала, времена перемещений между рабочими центрами и длительность переналадок.

В зависимости от сложившейся ситуации ALFA ims умеет по-разному распределять операции, помогая балансировать, к примеру, между директивными сроками и минимальным временем переналадок.

Быстрая реакция на изменения

Ситуация в производстве меняется постоянно. Любое событие (сломался станок, заболел рабочий, цех-смежник не сделал детали) сдвигает связанные друг с другом производственные операции. Это значит — актуализировать расписания нужно несколько раз в день. ALFA ims пересчитывает операционные планы за минуты, в режиме реального времени реагируя на изменения и фактическое исполнение.

Система собирает факт в момент его возникновения, по максимуму задействуя киоски сбора данных, инструменты маркирования и штрихкодирования продукции и документов.

Расписание учитывает и текущее состояние оборудования. Если от системы мониторинга работы оборудования приходит информация, что станок не работает, происходит пересчет и балансировка операционного плана.

Наличие материалов, комплектующих и инструмента, данные об отсутствии специалистов, остатки незавершенного производства — все это отражается в производственном расписании, позволяя сделать его реалистичным и исполнимым.

Что вы получите

- Ритмичные и исполнимые планы производства

- Эффективную загрузку мощностей

- Сокращение цикла производства

- Рост производительности

- Снижение НЗП

- Производство без простоев и авралов

- Повышение скорости планирования

Календарно-сетевое планирование

Инструменты проектного управления, интегрированные с объемно-календарным планированием и изготовлением изделий. Некоторые виды производств имеют особенности, из-за которых для составления планов недостаточно инструментов объемно-календарного планирования. Возьмем случай, когда изделия производятся под заказ или их допроектируют под потребности заказчика. На момент подготовки и старта производства почти всегда нет полной конструкторской и технологической документации, но нужно составить общий график и согласовать его с заказчиком. При этом требуется планировать не только собственно изготовление, но и подготовку производства, монтаж, приемку, опережающую закупку и т.д. Календарно-сетевое планирование востребовано и тогда, когда изделия имеют длинный цикл изготовления и большое количество входящих узлов и деталей. Для удобства управления крупномасштабным и сложным производственным процессом нужно перейти от полного состава к понятным и контролируемым этапам и работам. ALFA ims встраивает управление проектами в единую информационную среду — согласует работы календарно-сетевого графика и производственные планы, синхронизирует изготовление и сопутствующие процессы. Поступила заявка. Брать или не брать заказ? Из-за нехватки данных легко ошибиться со сроками и стоимостью. Производственные мощности могут быть загружены другими заказами, конструкторы и технологи — заняты другой работой, затраты на схожие компоненты — отличаться в разы. ALFA ims накапливает знания по выпускаемым изделиям и использует их для оценки сроков и стоимости нового заказа. Пользователь конфигурирует в системе новый заказ, определяет для него крупные вехи, предположительный состав и технологии. Длительность этапов и трудоемкость получает на основе аналогов: может брать проект целиком или его отдельные фрагменты. Сроки поставки основных компонентов, занятость людей, производственные планы тоже будут учтены — предусмотрена возможность проводить модельные расчеты с автоматической балансировкой текущей и перспективной производственной программы (портфеля заказов) на среднем и длинном горизонте принятия решений. Выбирая лучший вариант, можно посчитать себестоимость по различным сценариям и вариантам комплектации. Оценки могут включать работы по подготовке к производству и сопровождению изделия после изготовления. Всё это ложится в основу подготовки технико-коммерческого предложения. Время обработки заявки сокращается с нескольких дней до пары часов. Уменьшается погрешность в прогнозе сроков и себестоимости. В отсутствие детальной информации о конструкции и технологиях график производства формируется на начальном этапе крупными вехами. В качестве основы могут использоваться шаблоны проектов и ранее выполненных проекты с возможностью ручных дополнений. По мере появления точных данных уточняются и сроки работ календарно-сетевого графика. Изделие можно структурировать: укрупнять, объединять в блоки, не обязательно связанные с конкретными узлами, или же опускаться до уровня конкретных критических компонентов. Допустим, отдельным блоком может быть выделен монтаж электроаппаратуры. Появляется возможность контролировать узлы, которые будут отдельно сдаваться в ходе плана качества, узкие места, поставки уникальных комплектующих, которые надо заказывать заблаговременно. Например, есть такое понятие — порядок испытаний, на которые приглашается заказчик или представитель госструктуры. Проводится приемка узлов, проверка качества которых позднее будет невозможна. Этапы такой приемки можно заложить в календарно-сетевой график и синхронизировать приемку и производство. Или такой пример. Совершенно невозможно окинуть взглядом изготовление турбины, потому что там сотни тысяч позиций. Инструментарий календарно-сетевого планирования позволяет подняться на уровень выше, получить иной взгляд на производство, пользоваться визуализацией, удобной для планирования, корректировки и отслеживания хода работ. От календарно-сетевого планирования нужно перейти к объемно-календарному, опуститься на уровень конкретной номенклатуры, которую надо изготавливать. Для этого работы календарно-сетевого графика могут быть связаны с одним или несколькими производственными заказами на соответствующие узлы/детали. Для этих деталей минимальная дата запуска в плане производства ограничивается снизу календарно-сетевым графиком. Например, если у нас есть работы, связанные с конструкторско-технологической подготовкой, пока они не закончены, не начнется изготовление. Поскольку на начальном этапе календарно-сетевой график часто планируется укрупненно, основываясь на некоторых типовых циклах, работы графика не всегда сбалансированы между собой. Для балансировки используется инструментарий объемно-календарного планирования. Если есть аналоги или появилась документация, мы можем опуститься до уровня конкретных рабочих центров. Появляется точное понимание, когда те или иные работы закончатся. Даты из объемно-календарного плана в свою очередь влияют на сроки работ календарно-сетевого графика. Мы получаем «в одном флаконе» удобный инструментарий для управления проектами и доступ к текущей программе производства. Понимаем загрузку рабочих центров, состояние складов, а главное — видим, когда будут готовы узлы и детали. Расчет и согласование сроков проекта происходит на основании реальных данных о планах производства, а запуск отдельных узлов согласован с подготовкой производства, поставками, приемкой и другими процессами.Календарно-сетевое планирование

Управление производственным заказом

как полноценным проектом

Что мы предлагаем?

Для кого

Обоснование решений о возможности взять новые заказы

В какую сумму оценить?

Какие сроки заложить?

Будут ли доступны мощности?Формирование календарно-сетевого графика исполнения заказа

Связь с объемно-календарным планированием

Резюме

Исполнение и регулирование производства

Исполнение

и регулирование производства

Контроль и координация управления производственными процессами

на основании фактов

- показывает в онлайне точные данные

о состоянии производства - предоставляет «одно окно» для регулирования производственных процессов

- помогает управлять запуском и назначением работ исполнителям

- выявляет отклонения и сигнализирует о них пользователю

- предоставляет топ-менеджменту агрегированную информацию в наглядном виде

- автоматически создает необходимые документы

Что мы предлагаем?

Инструменты для осознанного управления мощностями и ресурсами в режиме реального времени. Мгновенно доносите информацию до сотрудника, принимающего решение. Переходите от рутинного сбора данных к превентивным действиям. Выпускайте продукцию в срок.

Управление производством без адекватной информации похоже на бег с завязанными глазами. Чтобы принимать взвешенные решения, надо наблюдать за ходом производства в реальном времени и иметь удобные инструменты для изменения ситуации.

С ALFA ims вы видите актуальную картину происходящего и можете регулировать загрузку оборудования и исполнителей, управлять партиями ДСЕ и манипулировать материальными ресурсами.

Система обеспечивает оперативный сбор данных и умеет правильно эти данные показать.

Разные потребители видят информацию с разных точек зрения. Одним доступна крупномасштабная интерактивная карта, другим — панель приборов с ключевыми показателями.

Диспетчирование в цехе

На уровне цеха нам нужно знать: темп изготовления, нагрузку на мощности, обеспеченность ресурсами и разнообразные отклонения. И отклонения не столько уже возникшие, сколько потенциальные. Диспетчеру важно предотвратить проблемы, а не выяснять причины случившегося.

В ALFA ims один из инструментов управления на уровне цеха — диспетчерская доска. Она, во-первых, собирает все ключевые показатели цеха в разрезе выпускаемой номенклатуры ДСЕ, а во-вторых, становится «службой одного окна» для выполнения необходимых действий.

Рис. 1. Диспетчерская доска

Открыв диспетчерскую доску, мы увидим перечень всех номенклатурных позиций, которые нам необходимо произвести. На серьезном производстве это тысячи и десятки тысяч позиций, работать с которыми непросто. Поэтому нужны маркеры, фокусирующие внимание диспетчера на первоочередных задачах.

Для этого есть:

- фильтры, отсекающие все несущественное. Например, сданные позиции и позиции, запуск которых будет не в ближайшее время. Степень близости — временной горизонт управления — определяется самим диспетчером.

- приоритеты — как статические, заданные плановиком, так и динамические, вычисляемые в зависимости от производственной ситуации.

- сортировка. В начале списка показываются позиции, требующие приоритетного внимания. Для каждой позиции показываются отклонение и опережение к плановым датам запуска и выпуска. Это основа для быстрого анализа: видим только плюсы — есть запас времени; видим минусы – накапливается отставание от графика и пора вмешаться.

- цветовая дифференциация – в зависимости от значений показателей каждая позиция будет иметь свой цвет. Например, серый — рано еще о чем-то задумываться, зеленый — все хорошо, оранжевый — нужно обратить внимание на позицию, красный — проблема уже серьезная. Причем окраска может зависеть от совокупности показателей: например, можно учесть обеспеченность материалами, наличие специализированной оснастки и опережение/отставание от плановой даты выпуска.

Перед диспетчером формируется понятная очередь требующих внимания позиций плана, основанная на достоверных и оперативных данных. По каждой позиции можно получить максимально подробную информацию: насколько заказы обеспечены материалами, комплектующими, оснасткой, документацией? как выполняется план производства? какие операции выполнены, сколько выпущено готовых ДСЕ, есть ли брак? какие есть отклонения от плановых дат? какое оборудование доступно? как загружены и исполнители?

Из диспетчерской доски можно быстро перейти к другим инструментам управления. Например, опуститься на операционный уровень или подняться выше, к производственной программе.

Скажем и про доступные действия. Диспетчер может:

- распорядиться движением партий ДСЕ: запустить, приостановить, выпустить на склад, разделить. Некоторые операции можно выполнить для нескольких позиций сразу. Например, запустить головную позицию одновременно со всеми входящими в нее подсборками и деталями.

- оформить маршрутно-сопроводительные документы

- зарезервировать материалы и комплектующие под конкретные позиции

- распорядиться незавершенкой

- назначить работу исполнителю

Эти возможности в разы увеличивают отдачу от работы планово-диспетчерских служб. Они не тратят время на сбор информации, а концентрируются на анализе ситуации и предупреждении простоев и задержек выполнения заказов.

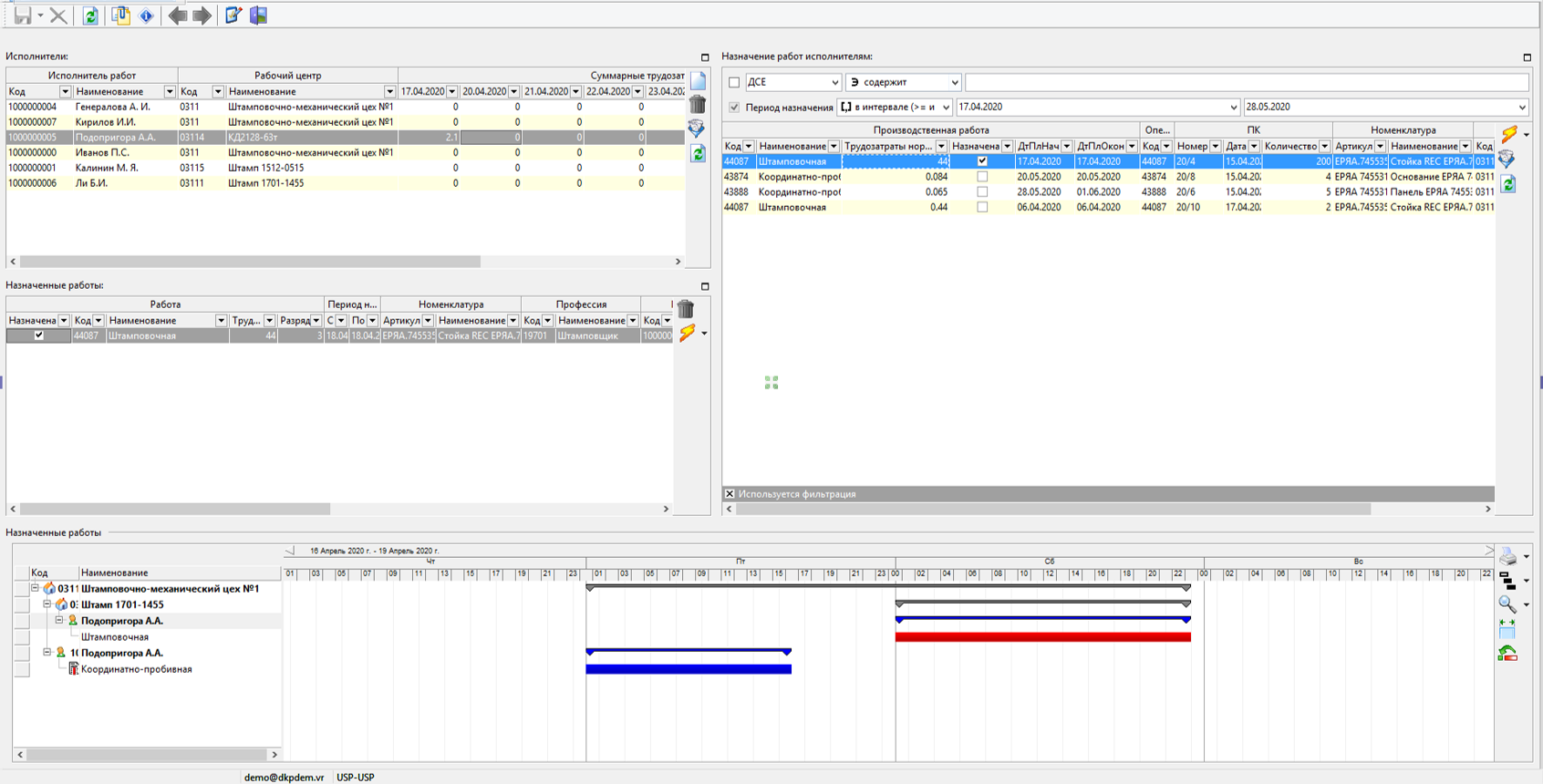

Распределение работ в цехе

Как происходит назначение работ исполнителям?

Если детально прописаны компетенции сотрудников (квалификация, разряд, какие операции могут выполнять), система автоматически выбирает наиболее подходящих исполнителей и планирует, кто и что будет выполнять.

Распределять работы можно и в ручном режиме. В одном окне мастер получает всю информацию, необходимую для принятия решения, выбирает исполнителя и формирует задания на работы.

Мастер понимает, что нужно сделать (невыполненные работы/операции) и одним кликом может назначить исполнителя из списка связанных с рабочим центром специалистов. Видит доступность рабочих и их загрузку в виде диаграммы — и может выбрать тех, кто посвободнее. Это может быть один или несколько исполнителей, конкретные рабочие или бригады. Для быстрого выбора рабочего центра, работы или исполнителя можно использовать штрихкодирование.

Распределенные работы объединяются в сменно-суточное задание. Задание и наряды выдаются исполнителям в бумажном или электронном виде.

Когда работа выполнена, отметка о ее завершении может быть сделана непосредственно в цехе, через информационный киоск, или будет проставлена автоматически (если есть возможность получить данные с оборудования). Информация о выполненных работах становится основанием для расчета времени и денег по наряду.

Кто, в какое время, на каком оборудовании, какие операции выполнял и на какой заказ работал, — система собирает детальную информацию для раздельного учета затрат на труд, расчета заработной платы и контроля качества.

Сохраняется вся история назначений, все операции персонализированы. Данные о том, кто и когда выполнял операцию, автоматически попадают в личное дело изделия.

Сквозная попартионная прослеживаемость движения МТР

ALFA ims отслеживает движение партий в производстве и контролирует распределение ресурсов по заказам.

При приходе система для каждой позиции накладной автоматически генерирует уникальный номер партии и резервирует ресурсы под целевые заказы и подразделения (предназначение тянется из потребности).

Выдача в подразделения и контроль списания происходит в соответствии с целевым назначением.

Готовым детале-сборочным единицам тоже присваиваются уникальные номера партий и учетные шифры (подо что лежит). Эти номера в дальнейшем сопровождают ДСЕ на всех этапах жизненного цикла. И при сборке система привязывает номера партий устанавливаемых ДСЕ к номеру собираемого изделия.

Если происходит объединение или разбиение партий, ALFA ims сохраняет информацию об учетных шифрах. На выходе получаем фактический составе изделия в разрезе номеров ДСЕ. Эти данные автоматически попадают в паспорт изделия.

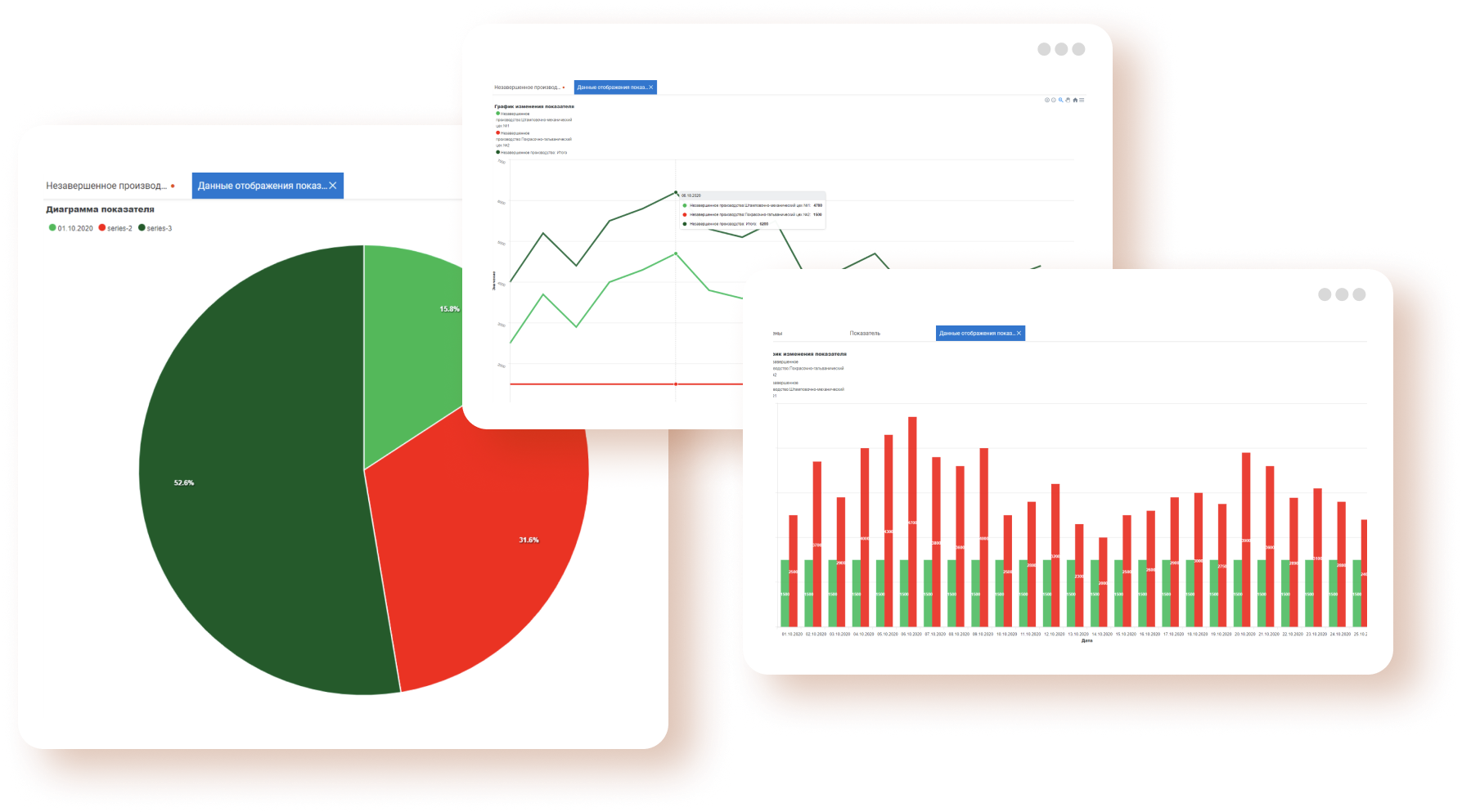

Возможности для работы топ-менеджмента

Для верхнего уровня управления ALFA ims оцифровывает и предоставляет данные в агрегированном виде.

Топ-менеджмент и центральная служба управления производством взаимодействуют с системой напрямую. Они работают с панелью, на которой отражаются ключевые показатели по исполнению производственных планов предприятия и планов цехов, степени готовности изделия или заказа, загрузке производственных мощностей, обеспеченности рабочих мест ресурсами, остаткам незавершенного производства.

Информация представлена не в виде громоздких таблицы, а в виде графиков и диаграмм с цветовой индикацией. Любой показатель можно раскрыть в любом разрезе.

Что вы получите

- Контроль в реальном времени

- Эффективное использование оборудования и ресурсов

- Снижение расходов на производство

- Повышение производительности

- Сокращение НЗП

- Уменьшение простоев

Управление обеспечением

Управление обеспечением

Обеспечивает производство

материалами и комплектующими

– вовремя, точно, бережливо

- синхронизирует поставки и производство

- формирует обоснованную потребность

- немедленно реагирует на изменения

в производственных планах - отслеживает обеспеченность производства

и сигнализирует об узких местах - контролирует всю цепочку обеспечения

- прослеживает движение партий МТР

от планирования до потребления

Что мы предлагаем?

Пункт управления материальным обеспечением. Избавьтесь от несогласованных планов. Управляйте сроками поставки. Мгновенно реагируйте на изменения в производстве и внешней среде. Пользуйтесь корректными и актуальными данными для принятия решений в реальном времени.

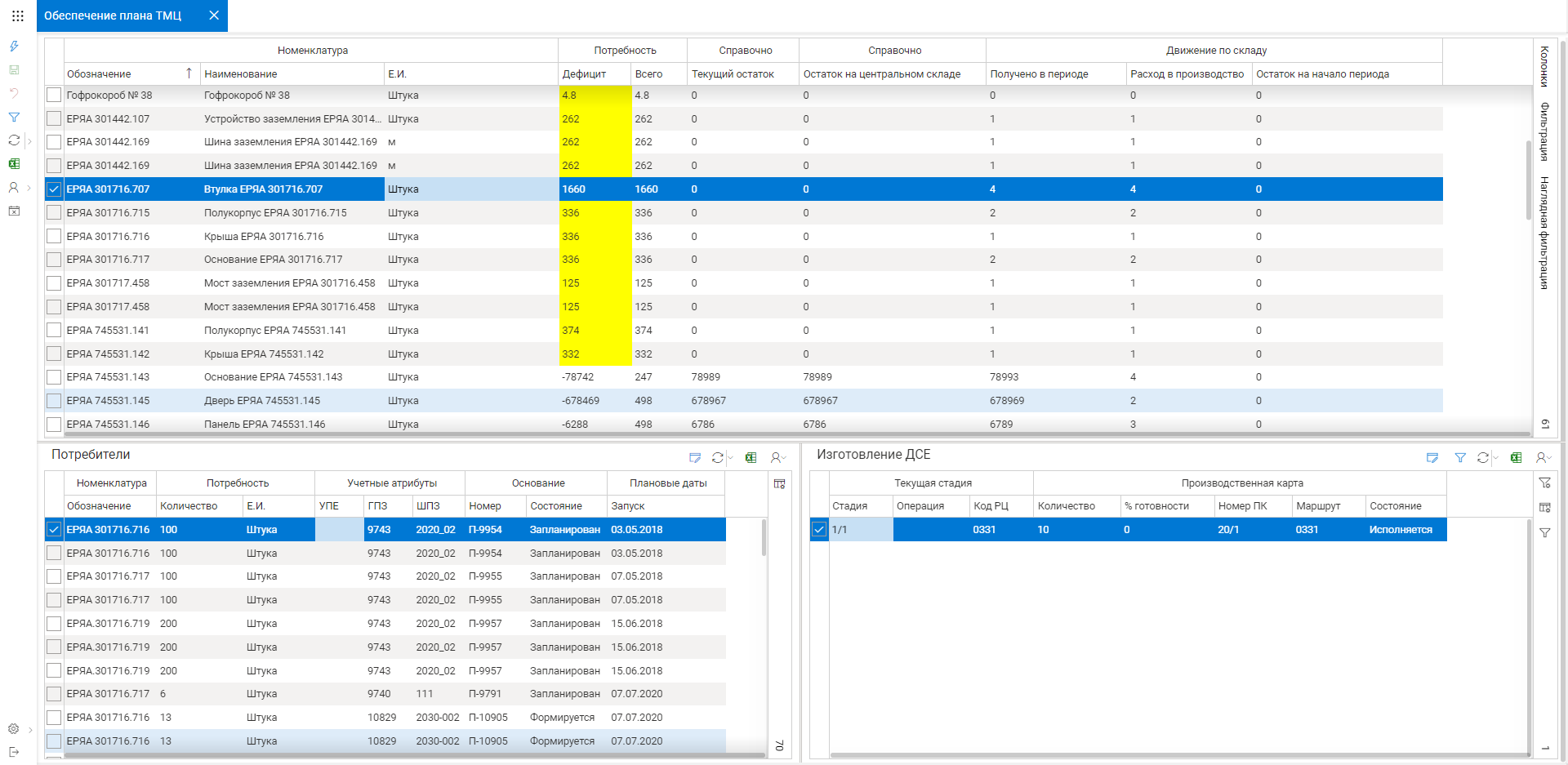

Согласованное планирование поставок и производства

Когда поставки оторваны от производства, возникают простои, срываются сроки, образуются неликвиды.

ALFA ims управляет всей производственно-логистической цепочкой как единым целым. Производство и обеспечение работают синхронно и используют одни и те же данные.

Система рассматривает обеспечение как элемент маршрута изготовления и учитывает при планировании циклы поставки. Остатки на складах и МТР в закупках (как будущие остатки) ALFA ims считает заделами и при расчете производственной программы управляет ими как любыми другими.

Изменения запускают сквозное перепланирование всей сети поставки — производство.

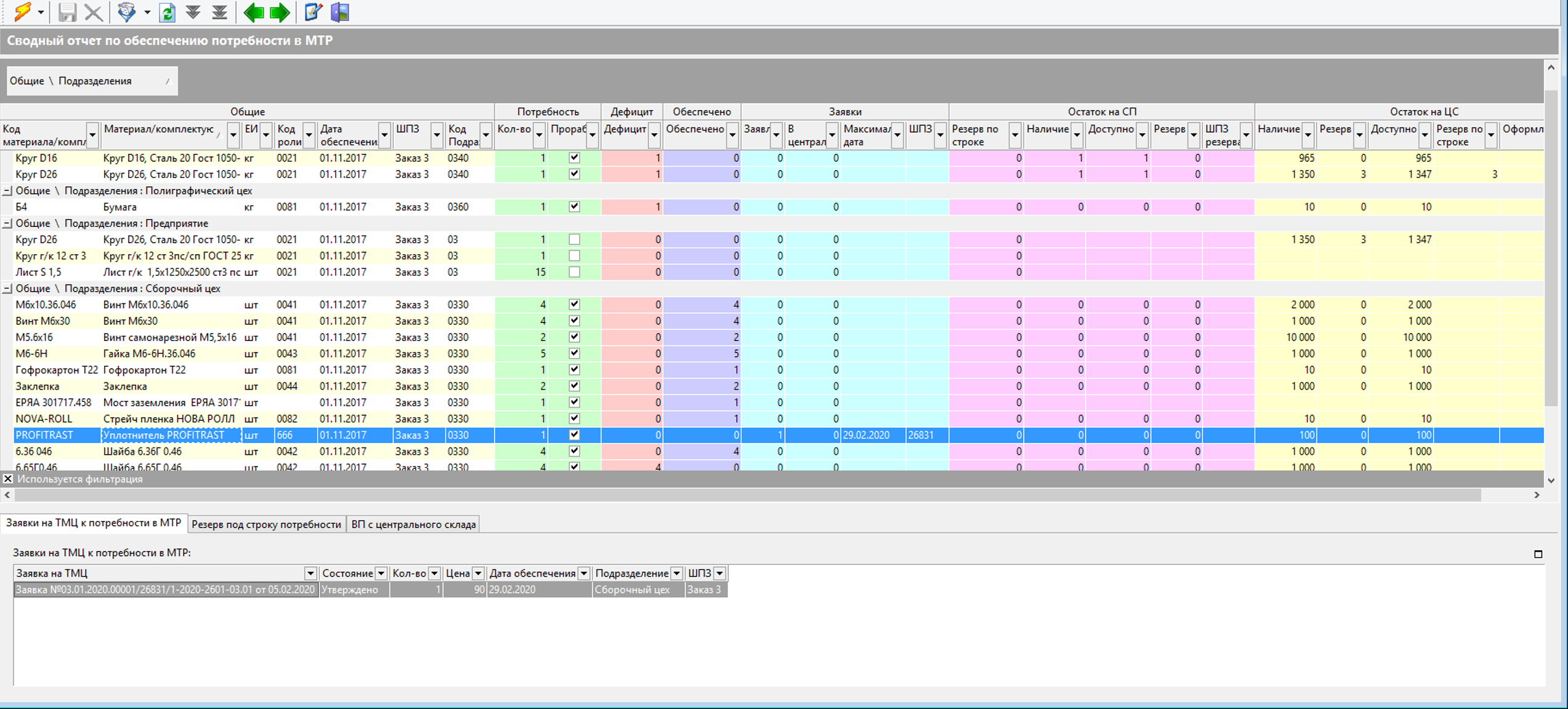

Обоснованная потребность

Чтобы начать процесс обеспечения, необходимо понять, что и к какому сроку понадобится.

В ALFA ims потребность — один из результатов расчета производственной программы. Каждая позиция полученной потребности имеет свое четкое назначение: под конкретный заказ, изделие, работу. Отметка о предназначении сохраняется по всей цепочке от планирования до потребления.

Внеплановые закупки сводятся к минимуму, растут гарантии своевременной обеспеченности заказа.

Сформированная потребность не статична, она динамически изменяется. Меняются требования к изделиям, составы или технологии, возникают отклонения в датах запуска/выпуска — моментально происходят изменения и в строках потребности.

В любой момент времени мы четко понимаем, что, для чего, какое именно и когда необходимо поставить производству.

Онлайн-мониторинг

Службы обеспечения должны знать о любых изменениях в планах производства и состоянии поставок, чтобы иметь возможность принять меры для поставки материалов к нужному сроку.

Мы предоставляем актуальный срез потребности в любой момент времени.

Незначительные изменения (укладываемся в кратность, укладываемся в сроки) система обрабатывает без участия человека. О серьезных же изменениях сигнализирует и позволяет вмешиваться в процесс.

Для этих целей в системе есть монитор обеспечения — своего рода диспетчерская доска снабженца. В одном окне можно получить всю информацию и выполнить необходимые действия — «смотри и действуй».

Вы видите в онлайне:

- когда, сколько и чего требуется по каждому заказу и подразделению

- сколько уже списано в производство

- какие остатки на центральном складе и в подразделениях

- что и под какой заказ зарезервировано, а что доступно для использования

- есть ли подходящие замены.

В этом же окне можно создать заявку, зарезервировать нужные позиции, оформить перемещение, подобрать эквивалент или замену. Механизм управления заменами позволяет выбрать номенклатуру только из согласованной ведомости замен и контролирует возможность замены по утвержденным правилам.

Полностью отслеживается и то, как исполняются заявки. По любой ДСЕ видно текущее состояние закупок: когда будет укомплектовано, чем можно обеспечить, каково текущее состояние закупочной процедуры.

На каждом этапе цепочки видно, откуда она началась и чем закончилась. Сохраняется связь между позициями документов: потребность >> заявка >> запрос поставщику >> коммерческое предложение >> закупочная процедура >> договор/обязательство договора >> приходная накладная >> внутреннее перемещение.

Ответственный сотрудник может своевременно повлиять на ход закупки. Например, найти нового поставщика или разделить закупку, чтобы купить быстро самое необходимое.

Можно также перерезервировать позиции под более срочный заказ. В этом случае система контролирует потребление по заложенным правилам (ГОЗ нельзя на экспорт).

Что вы получите

- Обеспечение производства в срок

- Наилучшее использование материальных ресурсов

- Снижение затрат на МТР

- Сокращение внеплановых закупок

- Контроль целевого назначения

- Автоматический контроль лимитов

- Прозрачность остатков в подразделениях

- Прослеживаемость цели закупки, качества, сроков, местонахождения МТР

Управление трудом

Управление трудом

Универсальный помощник

для организации людей на производстве

- синхронизирует потребность в персонале

с планами производства - оптимизирует графики работы

- управляет распределением работ и загрузкой исполнителей

- автоматически собирает данные для табеля

и оплаты труда - собирает трудозатраты подетально

Что мы предлагаем?

Инструмент для оптимального использования рабочей силы на производстве. По максимуму утилизируйте фонд рабочего времени. Контролируйте обеспеченность производства в режиме онлайн. Оперативно управляйте людьми, принимая лучшие решения на основании актуальных данных.

Продуктивное управление рабочим временем

Качественное планирование работы персонала начинается с точного понимания, когда, сколько и каких специалистов нужно. Важно определить такие состав и численность сотрудников, при которых можно получить максимум эффективности при минимуме издержек. Не срывать планы из-за нехватки людей, но и не выводить «лишних»— тех, кто окажется не загружен работой.

Планирование людских ресурсов в ALFA ims согласовано с планами производства. На выходе получаем потребность в специалистах по видам работ, профессиям, разрядам, рабочим центрам, в каждый момент времени отвечающую текущим производственным задачам.

Но знать количество мало, нужно составить графики сотрудников так, чтобы они бились с графиками работы оборудования, экономили деньги и соответствовали требованиям закона. Алгоритмы системы без труда решают сложную задачу планирования с таким количеством входящих. ALFA ims автоматически формирует графики любой сложности, балансирует их и при переработках, и при недоборе до баланса.

Что выгоднее, вывести подменный персонал или платить сверхурочные? А может, стоит сократить длительность части смен? Система предложит и оценит множество вариантов и поможет выбрать оптимальный. Без потери общего темпа производства.

Оперативное управление людьми

Линейный руководитель должен знать о любых отклонениях от графиков у своих работников, чтобы не допустить простоя: перераспределить работы или вовремя найти замену. С ALFA ims он всегда «держит руку на пульсе». На любую выбранную дату система показывает, какие смены не закрыты, кто на больничном, а кто в командировке, когда Иванова собирается уйти в отпуск и когда Петров поедет на военные сборы.

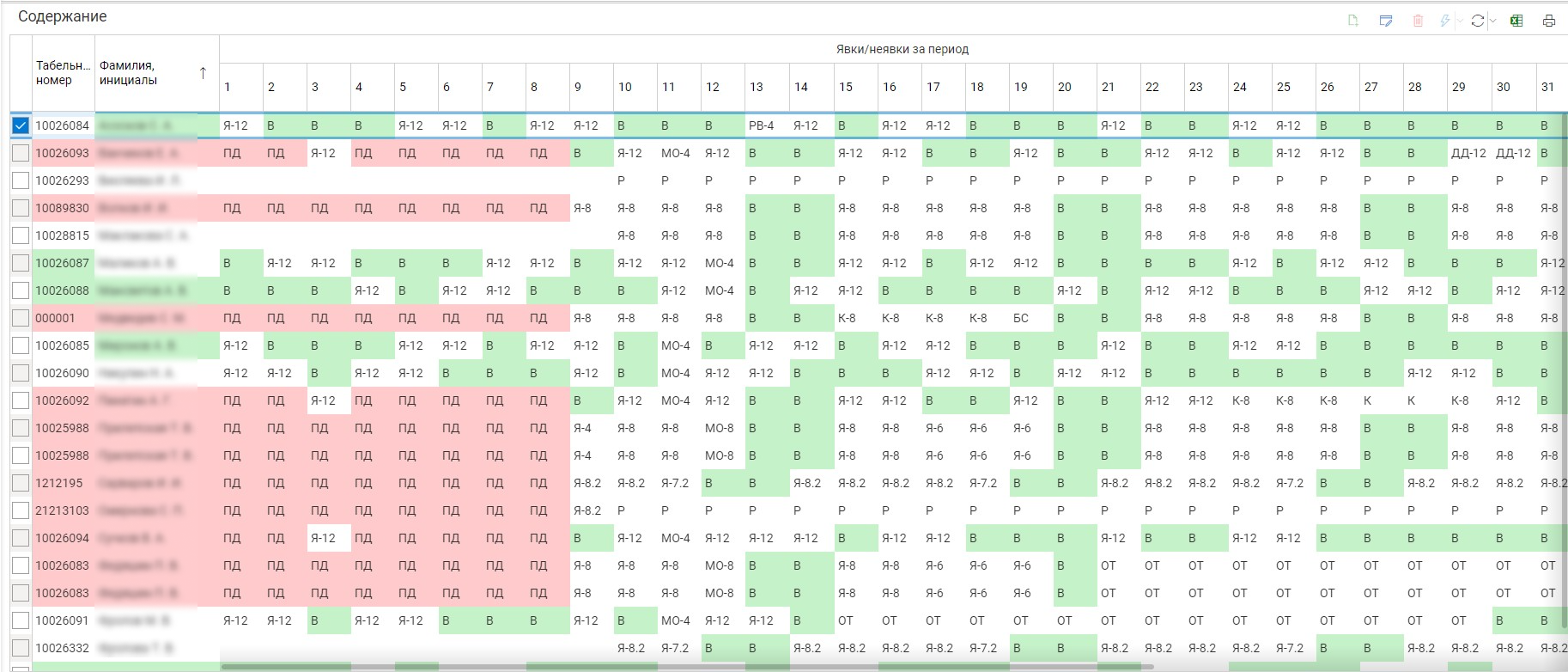

Данные о явках/неявках также мгновенно поступают с АСКД к линейному руководителю. Он видит обеспеченность трудовыми ресурсами в режиме онлайн и может оценить план-факт закрытия потребности по времени.

В поиске замены система также готова помочь. Она подберет наиболее подходящих исполнителей — с требуемой квалификацией, умением выполнять нужные операции, с действующими допусками и медосмотрами. Учтет их фактическую доступность и посмотрит, много ли у них переработок.

Производственные планы постоянно меняются. Срочный заказ, и надо организовать работу в 2 или 3 смены? ALFA ims поможет быстро подобрать людей и составить график выходов. Проследит, чтобы не было нарушений ТК РФ: проверит лимит сверхурочных, отдых 42 часа, количество перерывов и т.д.

Мастер видит, кто когда куда выходит, и распределяет работы в соответствии с доступностью работников.

Вывести сверхурочно? Перевести в другую смену? Переместить в другую бригаду? Для каждого случая в системе есть преднастроенный сценарий. Нужно только выбрать подходящий. ALFA ims запустит процесс, проверит на нарушения, оповестит участников о нестыковках, автоматически сгенерирует необходимые документы.

Руководитель получает возможность управлять людьми, а не тратить силы и время на оформление документов.

Автоматический табель

Табель учета рабочего времени система формирует автоматически с точностью до минуты. В нем учитывается всё — работа в выходные и в вечернее время, замена, отпуск и так далее. Актуальный табель доступен всегда, а не только в конце месяца.

На основании табеля насчитывается зарплата и другие выплаты — безошибочно и с указанием основания для каждого платежа.

Табельщик в обычном понимании становится не нужен. Нет ручного ввода — нет и противоречий в учете рабочего времени.

Что вы получите

- Обеспеченность производства нужными специалистами

- Онлайн информацию для принятия решений

- Ритмичный ход производства

- Сбалансированную нагрузку работников

- Снижение трудозатрат линейных руководителей

- Повышение качества продукции за счет персонализации операций

- Автоматический контроль соблюдения ТК РФ, правил работы и оплаты

Управление стоимостью

Управление

стоимостью

Базируется на производственных данных

- считает плановую себестоимость

- предлагает разные модели расчета

для разных целей - учитывает затраты подетально

- показывает план-факт онлайн

- обеспечивает подготовку данных

для формирования отчетности по гособоронзаказу

Что мы предлагаем?

Готовое решение для управления себестоимостью продукции, которое напрямую берет данные из производства.

Вы сможете точно планировать затраты, будете знать фактическую себестоимость каждой партии ДСЕ, видеть отклонения факта от плана на любом отрезке производственного цикла и понимать причины этих отклонений. Зная отклонения не после готовности изделия, а в ходе процесса, — своевременно принимать меры и тем самым минимизировать издержки на производство продукции.

Иными словами, не учитывать затраты, а управлять ими.

В основе — производственные данные

Качество и достоверность результата расчета плановых и фактических затрат на производство зависит от того, какие исходные данные для этого используются. Приблизительно рассчитанные значения приводят к ошибочным выводам и невозможности полноценно управлять себестоимостью на производстве.

ALFA ims берет для расчетов производственные данные о конфигурациях изделий под конкретный заказ, заменах, плановой и фактической трудоемкости.

Мы видим в реальном времени, как движутся в производстве материальные потоки и какие затраты их сопровождают, прослеживаем, какие конкретно детали и сборочные единицы вошли в состав изделия. Зная это, можем рассчитать себестоимость каждой партии ДСЕ и изделия в целом.

Используем точные данные — получаем точную себестоимость.

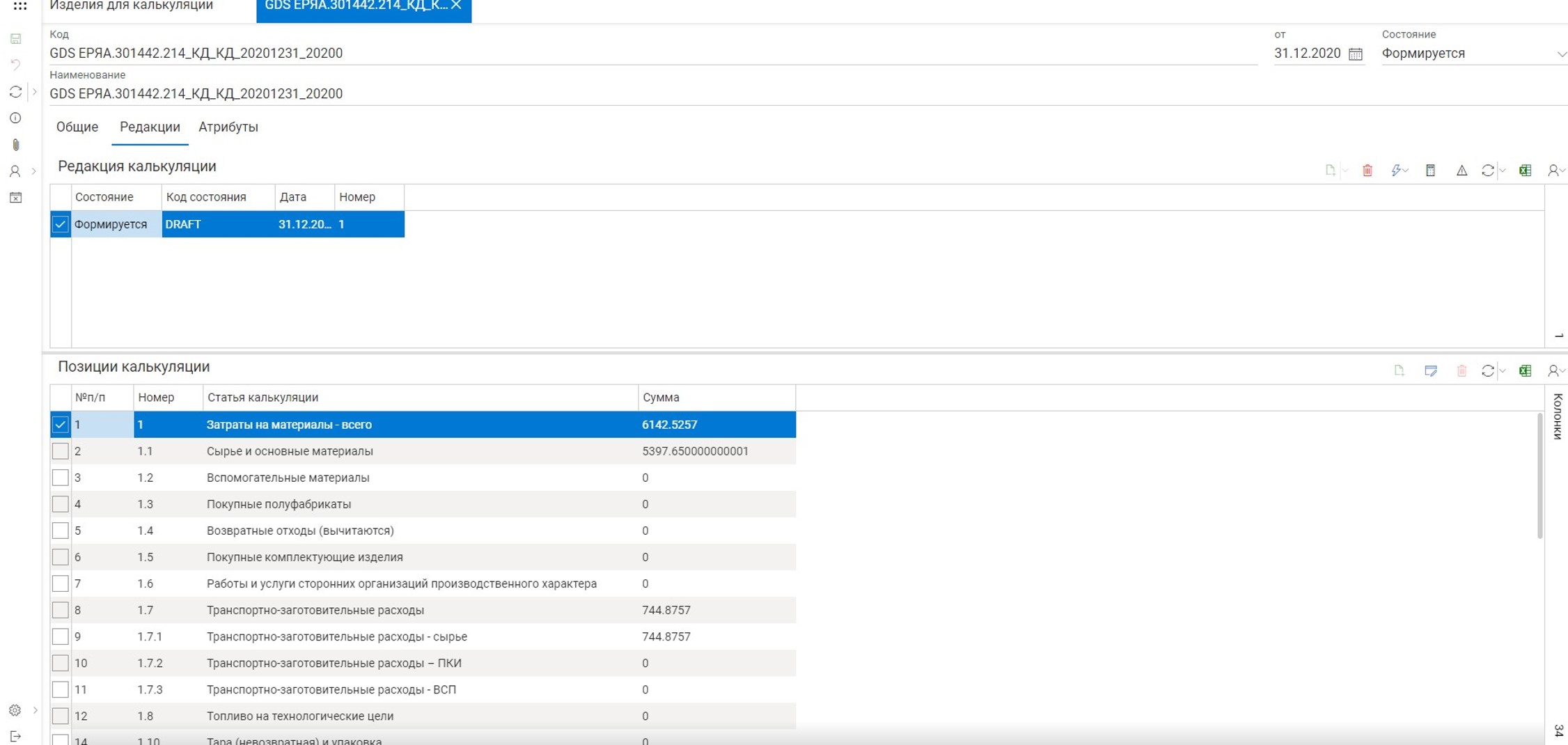

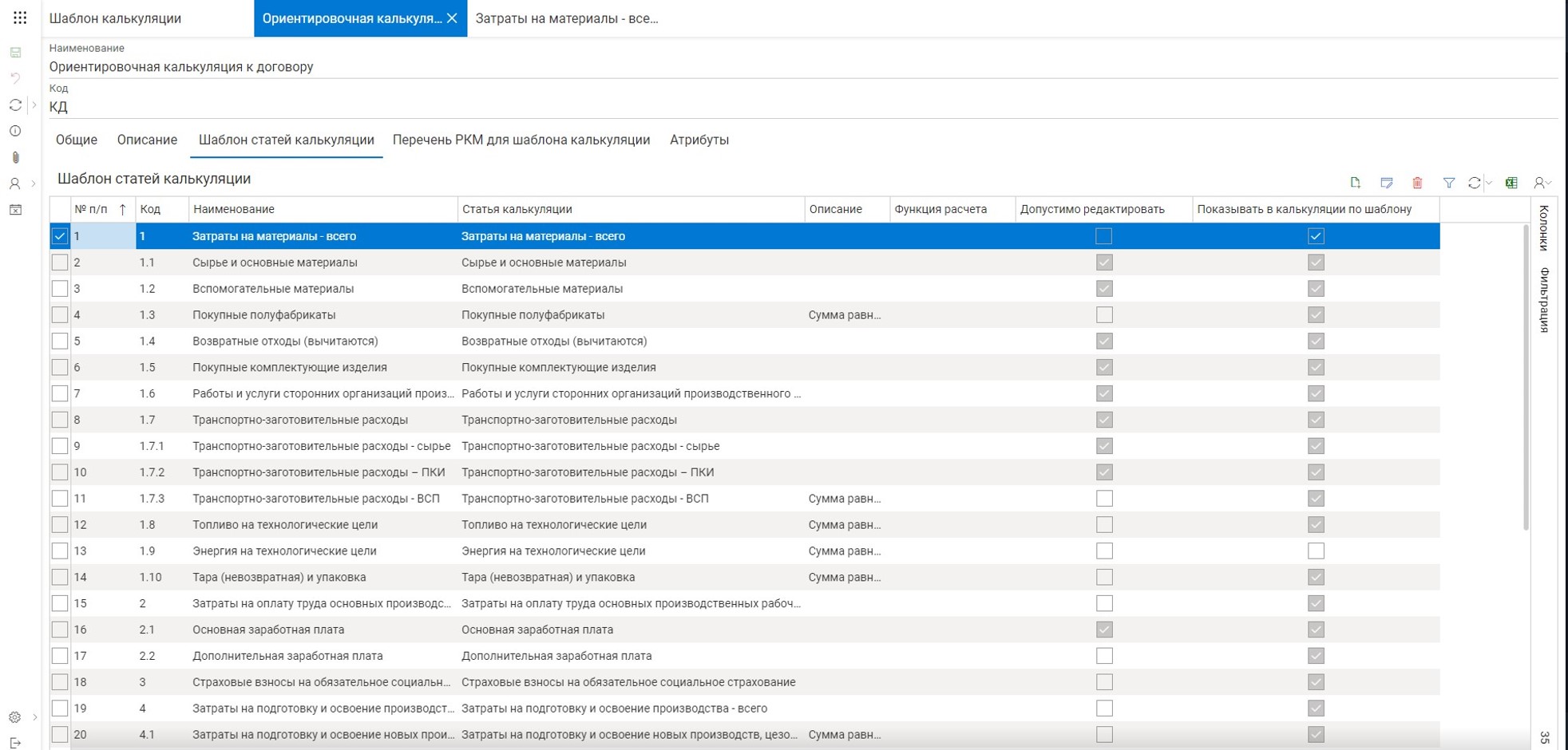

Планирование себестоимости

С чего начинается оценка ожидаемых расходов?

Сначала считаем прямые затраты. В нашем случае информацию о материальном составе изделий и технологиях с указанием нормативной трудоемкости операций берем из производства. Для расчета стоимости материалов у нас есть механизм ценников. Затраты на труд получаем из стоимости нормочаса или через вычисления по тарифным сеткам.

Взяв за основу разные прайсы, тарифы оплаты труда и т.д., можно получить несколько вариантов калькуляций, сравнить их и выбрать наиболее подходящий.

Полную плановую себестоимость ALFA ims рассчитывает, используя расчетно-калькуляционные модели. Для разных видов продукции, разных групп заказчиков, разных секторов можно задать разные сценарии расчета. Например, для гособоронзаказа можно определить иную модель, чем для коммерческой продукции.

Для быстрого прогнозного расчета есть упрощенные модели, для расчета сколь угодно детальной себестоимости — уточненные.

Сбор факта

ALFA ims учитывает хозяйственные операции для целей контроллинга не по отраженным в бухгалтерском учете фактам, а с некоторым опережением, на основании операционной деятельности. Когда мы списываем материалы, выплачиваем зарплату и т.д. мы накапливаем данные для расчета фактической себестоимости. По сути, ведем управленческий учет.

Благодаря механизму прослеживания мы знаем фактический состав каждой ДСЕ и каждого изделия. Для каждой партии ДСЕ производим калькулирование в разрезе статей, элементов затрат, МВЗ, ШПЗ.

Косвенные затраты берем из учетной системы. Распределяем их на партии ДСЕ. А затем «протаскиваем» от ДСЕ вверх по дереву ее потребления со всеми учетными разрезами.

ALFA ims умеет распределять косвенные затраты:

- независимо от наличия и количества замкнутых циклов при обмене услугами

- с нужной степенью детализации

- с любым количеством аналитических разрезов.

Получаем полную структуру фактической себестоимости всех видов продукции.

Онлайн план-факт анализ

Обычно план-факт анализ проводится уже после того, как изделие выпущено. С ALFA ims вы сможете получать сравнение факта с планом в любой временной точке. Такая возможность в корне меняет ситуацию и позволяет вовремя вмешиваться, если что-то пошло не так.

Получая в онлайн информацию о том, какие изделия произведены, сколько стоили материалы и какие производственные операции выполнены, мы собираем факт и добавляем то, что осталось в плане. Получаем срез себестоимости на любой момент времени как завершенных изделий, так и находящихся в незавершенном производстве.

Сравнив полученную калькуляцию фактических затрат с разложенной на производственную программу плановой калькуляцией, получим отклонения как по отдельным номенклатурам и видам продукции, так и по отдельным статьям калькуляции.

ALFA ims дает полную детализацию, где и какие возникли отклонения. Здесь материалы оказались дороже, а здесь больше денег ушло на оплату труда. И все это быстро, без больших трудозатрат и в наглядном виде.

Что вы получите

- Повышение рентабельности производства за счет контроля отклонений фактической себестоимости от плановой в режиме онлайн

- Автоматический контроль соответствия состава и объема потоков затрат законодательству и нормативным требованиям предприятия

- Быстрый переход на новые модели калькулирования

- Достоверная отчетность по гособоронзаказу

Сквозное управление качеством

Сквозное

управление

качеством

Гарантия уровня качества,

соответствующего требованиям потребителя

- задает требования к уровню качества

- контролирует качество от поступления ТМЦ

до выпуска продукции - показывает, как обстоят дела с качеством

в реальном времени - собирает статистику результатов контроля качества

- помогает определить источники брака и выявить закономерности

Что мы предлагаем?

Инструменты, гарантирующие производство продукции заданного качества. Контролируйте качество материалов, полуфабрикатов и готовых изделий, ход производственных процессов, состояние оборудования и квалификацию персонала.

Количество без качества — деньги на ветер

Если мы хотим реально повысить качество, то должны перейти от отдельных шагов в этом направлении к системным методам управления.

ALFA ims помогает воздействовать на все факторы, от которых зависят показатели качества. С одной стороны, поддерживает процедуры контроля качества: от поступления ТМЦ до выпуска изделия, с другой — выстраивает процессы так, чтобы предупредить возникновение дефектов.

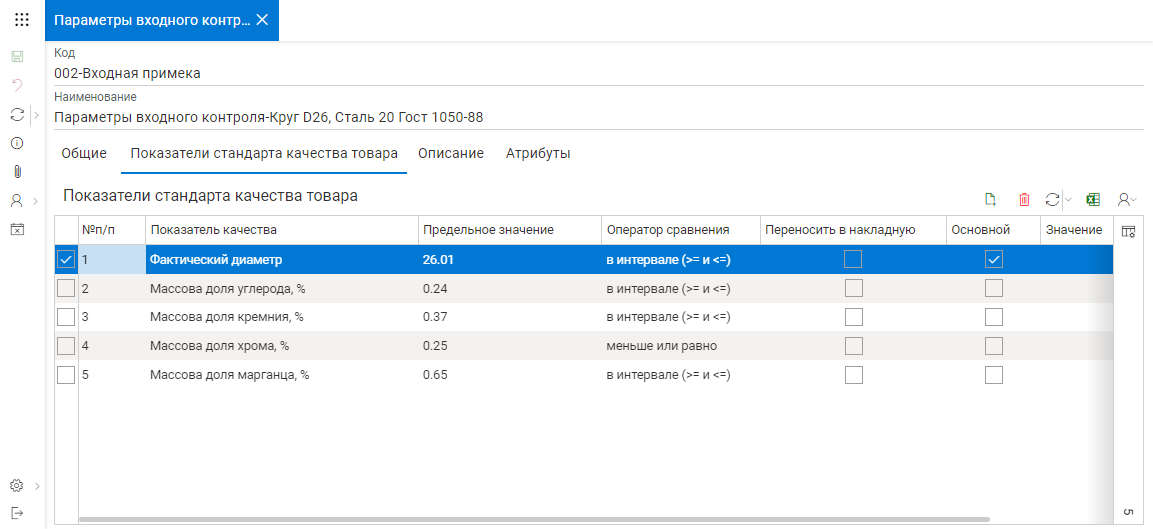

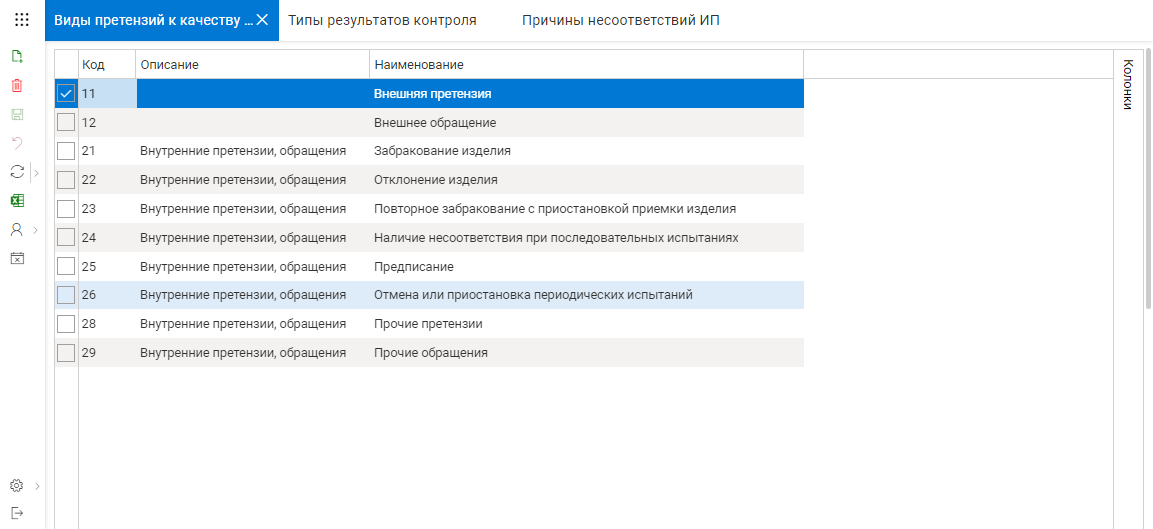

Контроль качества

Качество продукции формируется на всех этапах ее жизненного цикла. Для определения единых требований в ALFA ims хранятся стандарты качества: контролируемые параметры и их граничные значения. Материалы, комплектующие и изделия связаны со стандартами. На основе этих связей система автоматически подбирает процедуры контроля.

На каждом этапе: при поступлении материалов, в ходе производства или по готовности изделия, проводится контроль соответствия стандартам качества. Фиксируются результаты, и если продукция с дефектами, принимается решение о том, что с ней делать дальше — отправить на доработку или признать браком.

В момент выдачи в производство система проверит, что параметры выдаваемой партии соответствуют требованиям технологии, как минимум по номенклатуре и срокам годности, и не даст совершить ошибку. Для этого в ALFA ims организован партионный учет МТР с привязкой к каждой партии результатов контроля.

Пару слов о том, как происходит фиксация результатов контроля в ходе производства. Пользователь выбирает операцию, система подбирает процедуру контроля и загружает список параметров из привязанного стандарта качества. Значения показателей либо вводятся вручную, либо сразу подтягиваются данные, полученные в результате автоматизированного сбора от измерительных комплексов. Программа выявляет отклонения и автоматически фиксирует несоответствие.

Результаты контроля качества и информация о том, кто, когда, на каком оборудовании его изготавливал и какие операции выполнял, попадают в личное дело изделия.

Собранная база результатов контроля позволяет выявить дефекты, носящие систематический характер. Разложив проблему на составляющие, понимаем, что является источником брака: материалы, персонал, оборудование или процессы.

Выстроенные процессы

Качество – это не только контроль, управление качеством – это не поиск виновных. При выявлении отклонений по результатам контроля мы получим почву для анализа и статистики, но не избавимся от уже возникшего брака. На качество влияет и сам процесс изготовления, и вся окружающая инфраструктура.

Чтобы изготовить качественное изделие, нужны:

- Качественные материалы и комплектующие, вовремя поданные на рабочее место. Причем именно те, которые требуются по технологии.

- Надежное оборудование и инструмент, соответствующие требованиям точности и доступные в нужный момент.

- Компетентный персонал, допущенный к выполнению работ.

И самое главное — спокойная рабочая обстановка. В условиях спешки и аврала стабильного качества не достичь. ALFA ims синхронизирует изготовление изделий и все виды ресурсов ради главной цели — ритмичного производственного процесса.

Что вы получите

- Соответствие продукции стандартам качества

- Снижение уровня брака

- Уменьшение потерь из-за бракованной продукции

- Повышение конкурентоспособности

- Рост доверия потребителя